In breve, i forni di ricottura sottovuoto possono lavorare un'ampia gamma di materiali, principalmente quelli sensibili alle reazioni superficiali. Questo include metalli come acciaio, acciaio inossidabile e leghe di titanio; componenti elettronici come semiconduttori; e materiali speciali inclusi metalli delle terre rare e ceramiche avanzate. Il filo conduttore è la necessità di prevenire l'ossidazione e la contaminazione durante il trattamento termico.

Il fattore critico non è solo il materiale stesso, ma la sua sensibilità all'atmosfera ad alte temperature. La ricottura sottovuoto è la soluzione definitiva per i materiali in cui una superficie incontaminata e priva di ossidi è essenziale per le prestazioni, l'aspetto o la successiva lavorazione.

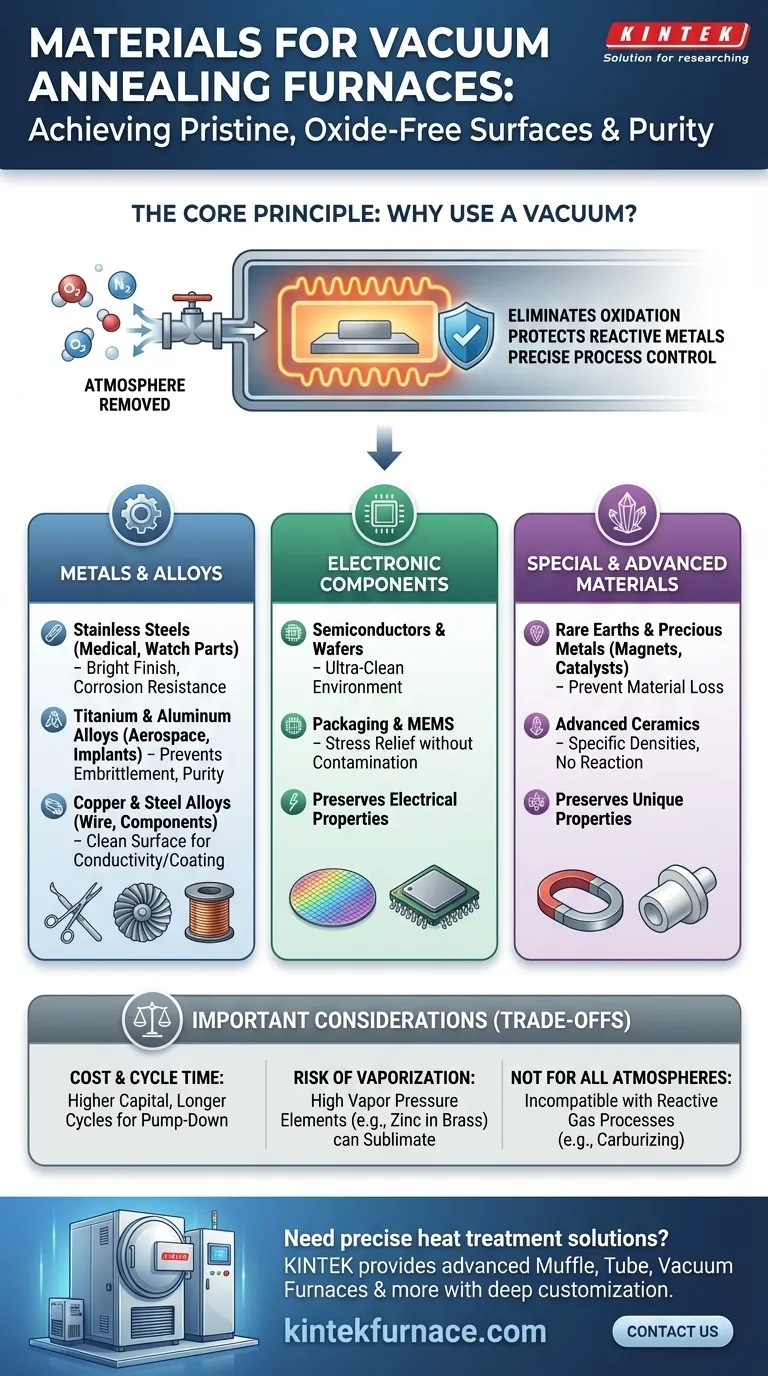

Il Principio Fondamentale: Perché Usare il Sottovuoto?

La decisione di utilizzare un forno sottovuoto è dettata dalla necessità di controllare l'ambiente del materiale. Rimuovendo aria e altri gas, il processo previene fondamentalmente reazioni chimiche indesiderate che si verificano nei tradizionali forni atmosferici.

Eliminazione dell'Ossido e della Contaminazione

Lo scopo primario del vuoto è rimuovere l'ossigeno. A temperature elevate di ricottura, l'ossigeno reagisce aggressivamente con la maggior parte dei metalli, formando uno strato di scaglia di ossido sulla superficie.

Questa ossidazione è spesso indesiderabile, poiché può alterare le dimensioni, inibire processi successivi come la brasatura o la saldatura e offuscare l'aspetto finale. La ricottura sottovuoto produce una finitura pulita e "lucida" che spesso elimina la necessità di pulizie post-trattamento come la decapaggio acido.

Protezione di Metalli Reattivi e ad Alta Purezza

Alcuni materiali sono eccezionalmente reattivi. Metalli come il titanio, l'alluminio e le terre rare reagiranno prontamente non solo con l'ossigeno, ma anche con l'azoto e altri gas in tracce ad alte temperature.

Per questi materiali, il vuoto non è solo benefico, è essenziale per preservare le loro proprietà chimiche e meccaniche. Un ambiente sottovuoto ad alta purezza è l'unico modo per ricuocerli senza causare una significativa degradazione.

Raggiungimento di un Controllo di Processo Preciso

I moderni forni sottovuoto offrono un controllo senza pari. Il sistema utilizza una combinazione di pompe meccaniche e ad alto vuoto per raggiungere il livello di pressione richiesto, mentre sofisticati sistemi di controllo (PID/PLC) gestiscono con precisione i cicli di riscaldamento e raffreddamento.

Questo ambiente controllato assicura che processi come la distensione, la ricottura di ricristallizzazione e il trattamento in soluzione solida siano altamente ripetibili e soddisfino le specifiche esatte.

Principali Categorie di Materiali e Applicazioni

I principi della ricottura sottovuoto si applicano a diverse importanti categorie industriali. Ciascuna utilizza il processo per risolvere una specifica sfida materiale.

Metalli e Leghe

Questa è l'applicazione più comune. L'obiettivo è tipicamente ammorbidire il metallo, migliorarne la duttilità e alleviare le tensioni interne mantenendo una superficie pulita.

- Acciai Inossidabili: Utilizzati per la ricottura brillante di dispositivi medici, parti imbutite (come lavelli e accessori idraulici) e componenti di orologi di precisione. Il vuoto previene l'ossidazione superficiale, preservando l'inerente resistenza alla corrosione e l'estetica del materiale.

- Leghe di Titanio e Alluminio: Critiche per applicazioni aerospaziali e di impianti medici dove la purezza e le prestazioni del materiale non sono negoziabili. Il vuoto protegge questi metalli altamente reattivi dall'infragilimento.

- Leghe di Rame e Acciaio: Utilizzate per ricuocere componenti dopo una forte lavorazione a freddo. Per il rame, una superficie pulita è vitale per la conduttività elettrica. Per gli acciai speciali, garantisce una superficie priva di difetti per il taglio o il rivestimento successivi.

Componenti Elettronici

L'industria elettronica si affida a una purezza estrema. Anche una contaminazione microscopica può portare al guasto del dispositivo.

- Semiconduttori e Packaging: La ricottura sottovuoto viene utilizzata per trattare wafer di silicio e altri componenti in un ambiente ultra-pulito. Questo rimuove le sollecitazioni indotte durante la produzione senza introdurre contaminanti che potrebbero alterare le proprietà elettriche del materiale.

Materiali Speciali e Avanzati

Questa categoria include materiali di alto valore in cui la conservazione delle loro proprietà uniche è di primaria importanza.

- Terre Rare e Metalli Preziosi: Questi materiali sono spesso utilizzati in magneti e catalizzatori ad alte prestazioni. La lavorazione sottovuoto è essenziale per prevenire la perdita di materiale prezioso e proteggere le loro specifiche caratteristiche magnetiche o chimiche.

- Ceramiche Avanzate: Certe ceramiche tecniche vengono lavorate sottovuoto per ottenere densità e proprietà specifiche senza reagire con i gas atmosferici.

Comprendere i Compromessi

Sebbene potente, la ricottura sottovuoto non è una soluzione universale. Una valutazione oggettiva richiede il riconoscimento dei suoi limiti.

Costo e Tempo di Ciclo

I forni sottovuoto sono più complessi e hanno un costo capitale più elevato rispetto ai forni atmosferici convenzionali. Il ciclo di processo può anche essere più lungo a causa del tempo necessario per pompare la camera fino al livello di vuoto target prima che il riscaldamento possa iniziare.

Rischio di Vaporizzazione

A pressioni molto basse e alte temperature, certi elementi con alta pressione di vapore possono "evaporare" o sublimare dalla superficie di una lega. Ad esempio, la lavorazione dell'ottone (una lega di rame-zinco) in un vuoto spinto può portare alla dezincificazione, alterando la composizione della lega. Ciò richiede un attento controllo del processo e gestione della pressione.

Non Ideale per Tutte le Atmosfere

Alcuni processi di trattamento termico, come la carburazione o la nitrurazione, richiedono fondamentalmente la presenza di un'atmosfera di gas reattivo specifica per diffondere carbonio o azoto nella superficie dell'acciaio. Questi processi sono, per definizione, incompatibili con un ambiente sottovuoto.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo di trattamento termico corretto dipende interamente dalle proprietà del materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è una finitura superficiale e una purezza incontaminate: La ricottura sottovuoto è la scelta superiore per metalli reattivi (titanio), acciaio inossidabile di grado medicale e componenti elettronici.

- Se il tuo obiettivo principale è una semplice distensione su acciai non reattivi: Un forno atmosferico più convenzionale ed economico potrebbe essere sufficiente per il compito.

- Se stai lavorando con materiali di alto valore o altamente sensibili: Il controllo preciso e l'ambiente pulito della ricottura sottovuoto sono essenziali per proteggere il tuo materiale e garantire le sue prestazioni finali.

In definitiva, comprendere questi principi fondamentali ti consente di selezionare un processo basato sulle specifiche esigenze della tua applicazione.

Tabella Riassuntiva:

| Categoria Materiale | Esempi Chiave | Benefici Primari |

|---|---|---|

| Metalli e Leghe | Acciaio inossidabile, leghe di titanio, rame | Previene l'ossidazione, mantiene la finitura superficiale, migliora la duttilità |

| Componenti Elettronici | Semiconduttori, wafer di silicio | Garantisce un ambiente ultra-pulito, protegge le proprietà elettriche |

| Materiali Speciali | Metalli delle terre rare, ceramiche avanzate | Preserva proprietà uniche, previene la contaminazione |

Hai bisogno di soluzioni precise per il trattamento termico di metalli reattivi o componenti elettronici? KINTEK sfrutta un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire forni avanzati ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera controllata, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono che le tue esigenze sperimentali uniche siano soddisfatte con affidabilità ed efficienza. Contattaci oggi per discutere come le nostre soluzioni possono migliorare le prestazioni del tuo laboratorio e proteggere i tuoi preziosi materiali!

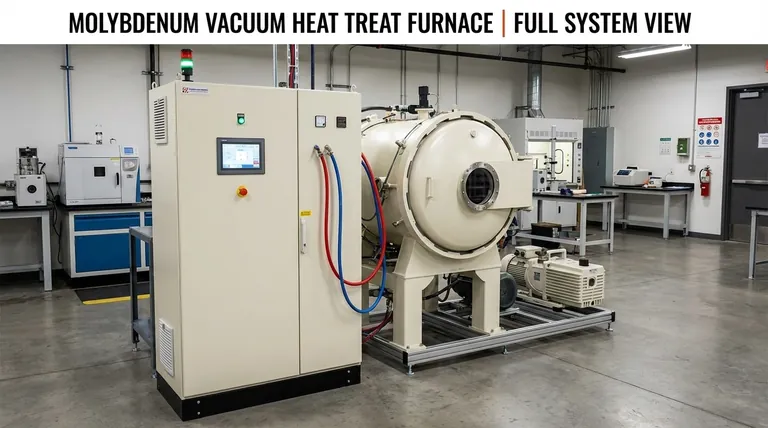

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati