In sintesi, una manutenzione efficace per gli elementi riscaldanti dei forni si concentra su tre attività critiche: prevenire la contaminazione, condurre frequenti ispezioni visive e monitorare la salute elettrica dell'elemento. Questi passaggi non riguardano solo la pulizia; sono una strategia proattiva per prevenire guasti catastrofici, garantire la coerenza del processo e massimizzare la durata operativa di questi componenti costosi.

Il punto centrale è che il guasto di un elemento riscaldante è raramente un evento improvviso. È quasi sempre il risultato di una graduale degradazione dovuta a contaminazione o guasto elettrico, entrambi identificabili e mitigabili con una routine di manutenzione disciplinata.

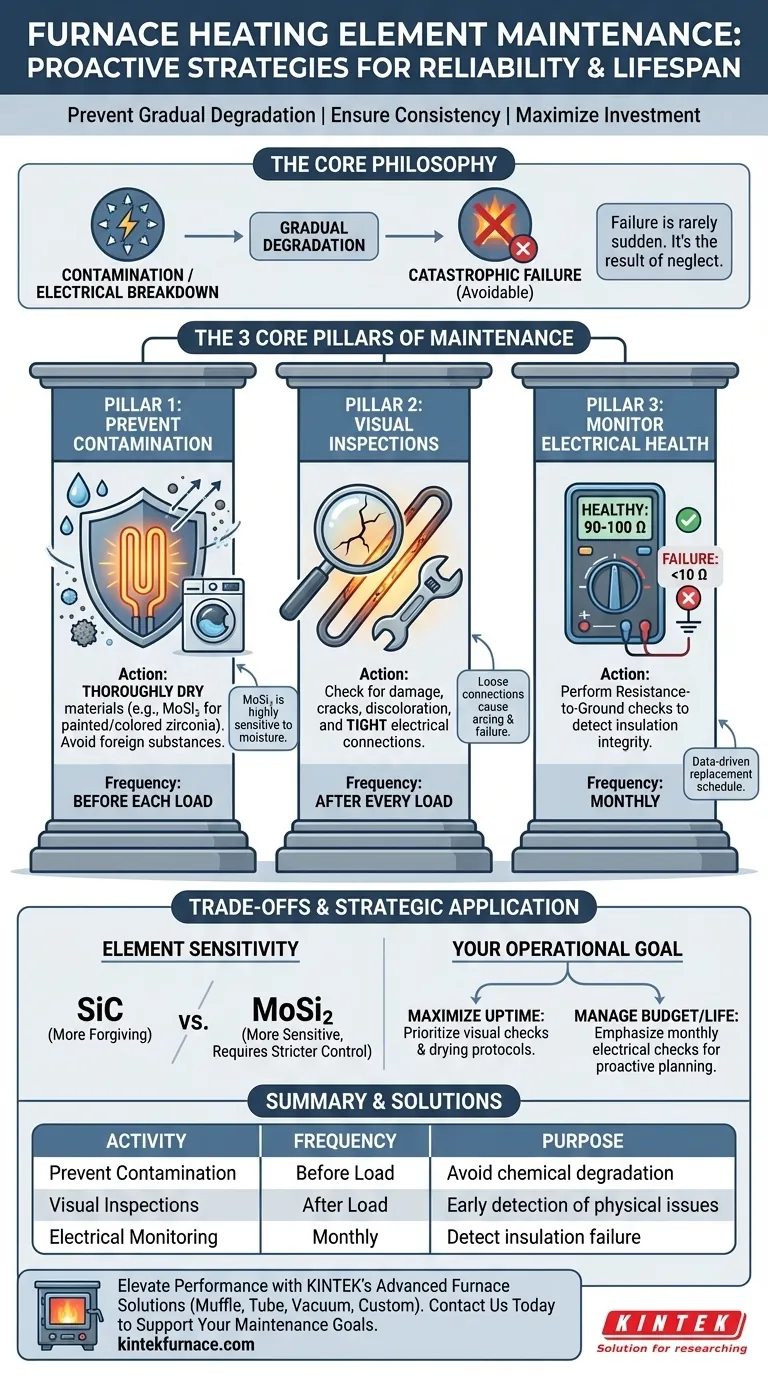

I Pilastri Fondamentali della Manutenzione degli Elementi

Una vera manutenzione va oltre la semplice sostituzione. Implica la creazione di un ambiente in cui gli elementi riscaldanti possano funzionare in modo affidabile entro i loro limiti di progettazione. Ciò richiede un'attenzione particolare alla prevenzione e alla rilevazione precoce.

Principio 1: Prevenire la Contaminazione alla Fonte

La contaminazione è la causa principale del guasto prematuro degli elementi. Le sostanze estranee possono reagire chimicamente con il materiale dell'elemento ad alte temperature, portando a degradazione, punti deboli e rottura finale.

Gli elementi in MoSi₂ (disiliciuro di molibdeno) sono particolarmente sensibili a questo. I tecnici devono assicurarsi che qualsiasi materiale in lavorazione, come la zirconia colorata o verniciata, sia accuratamente essiccato prima di essere introdotto nel forno.

L'umidità o i leganti possono vaporizzare e depositarsi sugli elementi, innescando una reazione chimica distruttiva. La stretta aderenza ai protocolli di manutenzione del forno e di preparazione del materiale è non negoziabile.

Principio 2: Condurre Ispezioni Visive di Routine

L'ispezione fisica è la tua prima linea di difesa. Un rapido controllo visivo può rivelare problemi in sviluppo molto prima che portino a un arresto termico completo.

Dopo ogni singolo carico, gli elementi dovrebbero essere ispezionati visivamente per individuare eventuali segni di danno fisico, crepe o scolorimento.

Altrettanto importante è verificare che tutti i collegamenti elettrici siano serrati. Un collegamento allentato può creare un'alta resistenza, portando a surriscaldamento localizzato, formazione di archi e guasto sia dell'elemento che del suo terminale.

Principio 3: Monitorare Proattivamente la Salute Elettrica

I controlli visivi non possono vedere tutto. Test elettrici regolari forniscono una misura quantitativa della salute di un elemento e dell'integrità del suo isolamento.

Un controllo mensile della resistenza a terra è uno strumento diagnostico critico, specialmente per i forni utilizzati in applicazioni impegnative come la carbocementazione sottovuoto a bassa pressione.

Questo test misura quanto bene l'elemento è isolato elettricamente dal corpo del forno. Un elemento sano e ben isolato mostrerà tipicamente una resistenza di 90-100 ohm. Una lettura che scende sotto i 10 ohm è un chiaro indicatore di guasto dell'isolamento, il che significa che l'elemento sta andando in cortocircuito a terra e richiede una sostituzione immediata.

Comprendere i Compromessi: Processo vs. Tipo di Elemento

Le referenze notano che sia gli elementi in SiC (carburo di silicio) che quelli in MoSi₂ possono soffrire di contaminazione, ma gli elementi in MoSi₂ sono "più sensibili". Questo evidenzia un compromesso operativo critico.

L'Impatto della Sensibilità degli Elementi

Mentre gli elementi in MoSi₂ possono offrire specifici vantaggi prestazionali in determinati intervalli di temperatura, la loro maggiore sensibilità alla contaminazione richiede un controllo di processo più rigoroso.

Ciò significa che una struttura che utilizza elementi in MoSi₂ deve investire maggiormente nei protocolli di preparazione del materiale, come la pre-essiccazione, per proteggere il proprio investimento. L'onere della manutenzione è direttamente collegato alla chimica dell'elemento.

Scegliere un Elemento vs. Adattare un Processo

La decisione non riguarda solo quale elemento acquistare, ma quale filosofia di manutenzione e operativa adottare. Un elemento meno sensibile come il SiC potrebbe essere più tollerante a piccole variazioni di processo, mentre un elemento MoSi₂ ad alte prestazioni richiede un ambiente altamente disciplinato per prosperare.

Come Applicare Questo alla Tua Operazione

Un piano di manutenzione strutturato trasforma le riparazioni reattive in un flusso di lavoro operativo prevedibile ed economicamente vantaggioso. Utilizza le seguenti linee guida per costruire la tua cadenza.

- Se il tuo obiettivo principale è massimizzare i tempi di attività: Dai priorità alle ispezioni visive dopo ogni carico e alla stretta aderenza ai protocolli di essiccazione del materiale per prevenire le cause più comuni di guasti improvvisi.

- Se il tuo obiettivo principale è prolungare la vita dei componenti e gestire il budget: Enfatizza i controlli mensili di resistenza a terra per creare un programma di sostituzione basato sui dati, consentendoti di ordinare i pezzi e pianificare i tempi di inattività in modo proattivo.

In definitiva, una manutenzione disciplinata sposta la tua relazione con le tue apparecchiature da reattiva a strategica, garantendo che l'affidabilità sia un risultato del tuo processo, non una questione di casualità.

Tabella Riepilogativa:

| Attività di Manutenzione | Azione Chiave | Frequenza | Scopo |

|---|---|---|---|

| Prevenire la Contaminazione | Asciugare accuratamente i materiali, evitare sostanze estranee | Prima di ogni carico | Prevenire la degradazione chimica e il guasto prematuro |

| Ispezioni Visive | Controllare danni, crepe, scolorimento e connessioni serrate | Dopo ogni carico | Rilevamento precoce di problemi fisici e connessioni allentate |

| Monitoraggio della Salute Elettrica | Eseguire controlli della resistenza a terra | Mensile | Rilevare guasti all'isolamento e pianificare sostituzioni proattive |

Assicurati che gli elementi riscaldanti del tuo forno funzionino al massimo delle prestazioni con le soluzioni avanzate di KINTEK. Sfruttando l'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda soddisfa con precisione le tue esigenze sperimentali uniche, migliorando l'affidabilità e prolungando la durata dei componenti. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di manutenzione e aumentare l'efficienza operativa!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione