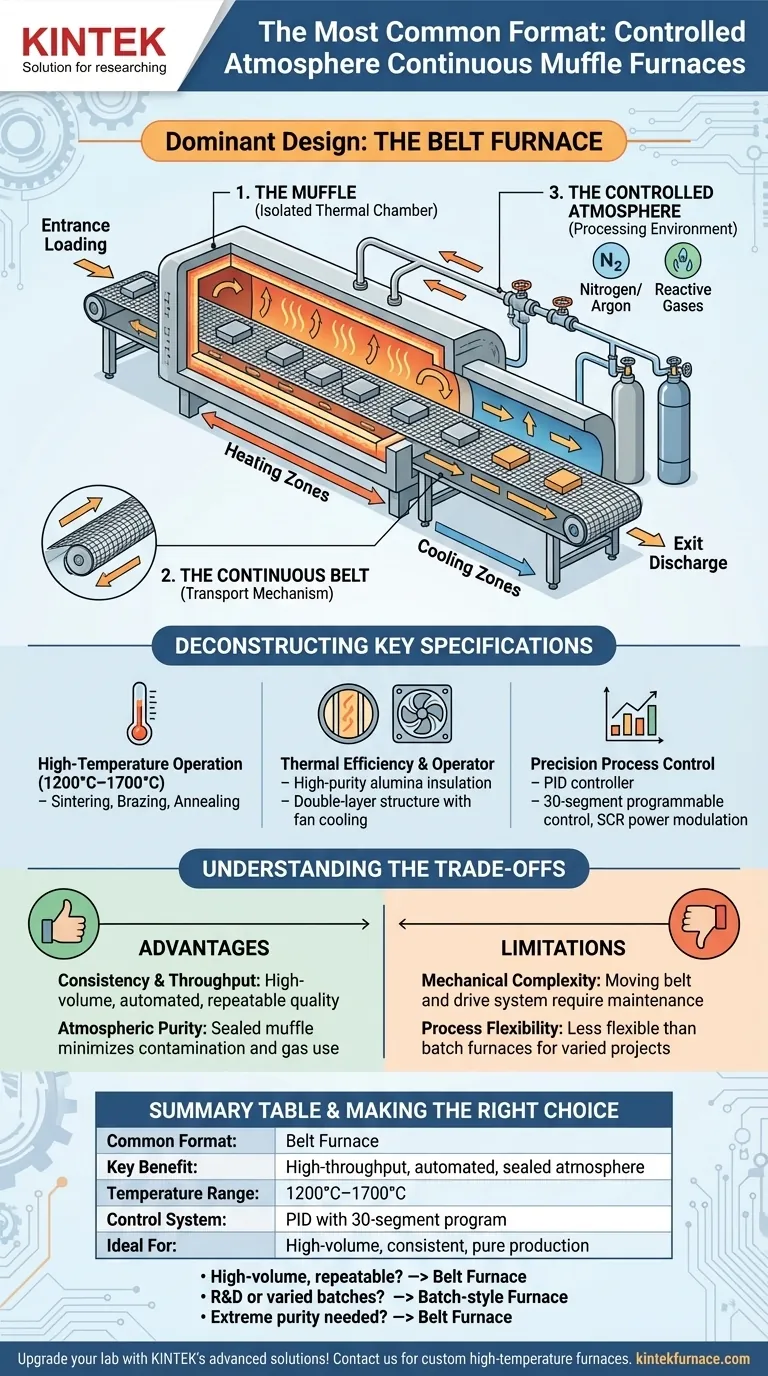

Per i forni a muffola continui ad atmosfera controllata, il design più comune e dominante è il forno a nastro. Questo formato utilizza un nastro a rete in movimento continuo, tipicamente realizzato in una lega metallica o ceramica ad alta temperatura, per trasportare i prodotti attraverso una camera sigillata nota come muffola. Questo design è lo standard industriale per i processi che richiedono una lavorazione termica coerente e ad alto rendimento in un'atmosfera gestita con precisione.

La ragione principale della prevalenza del forno a nastro è la sua capacità di combinare la produzione automatizzata ad alto volume con lo stretto controllo atmosferico di una muffola sigillata. Ciò lo rende una soluzione ideale per i processi di produzione in cui sia la consistenza che la purezza sono irrinunciabili.

Come funziona un forno a nastro a muffola continua

Comprendere il funzionamento di un forno a nastro richiede di esaminare i suoi tre sistemi primari: la muffola, il nastro continuo e il controllo dell'atmosfera. Questi elementi lavorano in concerto per creare un ambiente di lavorazione termica stabile e ripetibile.

La muffola: una camera termica isolata

Una muffola è una storta o camera sigillata e separata all'interno del corpo isolato del forno. Il suo compito principale è quello di isolare il prodotto e la sua atmosfera circostante dagli elementi riscaldanti e dall'aria esterna.

Questo isolamento è fondamentale per prevenire la contaminazione e consentire la gestione precisa della composizione interna dei gas.

Il nastro continuo: il meccanismo di trasporto

L'aspetto "continuo" è ottenuto tramite un nastro trasportatore che percorre l'intera lunghezza del forno. I prodotti vengono caricati all'ingresso, attraversano varie zone di riscaldamento e raffreddamento sul nastro e vengono scaricati all'uscita.

Questi nastri sono progettati con leghe metalliche o ceramiche avanzate per resistere a temperature estreme e all'ambiente chimico all'interno della muffola.

L'atmosfera controllata: l'ambiente di lavorazione

Un'atmosfera controllata si riferisce alla miscela di gas attentamente regolata introdotta intenzionalmente nella muffola. Questo può variare da gas inerti come azoto o argon per prevenire l'ossidazione, a gas attivi che facilitano reazioni chimiche specifiche come la carburazione o la nitrurazione.

Il design della muffola sigillata è eccezionalmente efficace nel mantenere la purezza di questa atmosfera e nel ridurre al minimo il consumo di gas.

Decomposizione delle specifiche chiave

Le capacità di questi forni sono definite da un set standard di specifiche tecniche. Capire cosa significano rivela il vero potenziale operativo del forno.

Funzionamento ad alta temperatura (1200°C–1700°C)

Questo intervallo di temperatura è un indicatore chiave della capacità del forno. Una temperatura massima di esercizio compresa tra 1200°C e 1700°C consente processi avanzati come la sinterizzazione di polveri metalliche, la brasatura di assiemi complessi, la ricottura di leghe speciali e la cottura di ceramiche tecniche.

Efficienza termica e sicurezza dell'operatore

I forni moderni utilizzano isolamento in allumina fibrosa ad alta purezza, che offre un'eccellente ritenzione termica e consente cicli di riscaldamento e raffreddamento più rapidi, risparmiando energia.

Contemporaneamente, una struttura in acciaio a doppio strato con raffreddamento a ventola attiva mantiene l'esterno del forno a una temperatura sicura per gli operatori, una caratteristica fondamentale in qualsiasi ambiente industriale.

Controllo di precisione del processo

La caratteristica più critica è il sistema di controllo. Un controllore PID (Proportional-Integral-Derivative) fornisce una gestione precisa della temperatura, prevenendo l'overshoot e mantenendo la stabilità.

Questo è spesso abbinato a un controllo programmabile a 30 segmenti, che consente agli operatori di progettare profili termici complessi con tassi di rampa, tempi di mantenimento e stadi di raffreddamento specifici. La potenza è modulata tramite SCR (Silicon Controlled Rectifiers) per garantire un'erogazione di energia fluida e precisa agli elementi riscaldanti.

Meccanismi di sicurezza intrinseci

Una caratteristica standard è un interblocco di sicurezza che interrompe automaticamente l'alimentazione agli elementi riscaldanti se una porta viene aperta o viene rilevata un'altra condizione di guasto. Questo è un requisito fondamentale per la protezione sia del personale che dell'attrezzatura stessa.

Comprensione dei compromessi

Sebbene dominante, il forno a nastro a muffola continua non è la soluzione universale. Il suo design presenta un chiaro insieme di vantaggi e limitazioni.

Vantaggio: Coerenza e rendimento

La natura continua e automatizzata di un forno a nastro è ineguagliabile per la produzione ad alto volume. Assicura che ogni parte veda esattamente lo stesso profilo termico, portando a una qualità del prodotto altamente coerente e ripetibile.

Vantaggio: purezza atmosferica

Poiché la muffola è una camera completamente sigillata, eccelle nel mantenere un'atmosfera controllata pura e a basso consumo. Questo è un vantaggio significativo rispetto ai forni a nastro aperto o a spinta.

Limitazione: complessità meccanica

Il nastro trasportatore e il sistema di trasmissione sono parti mobili che operano in un ambiente estremo. Sono materiali di consumo che richiederanno infine manutenzione e sostituzione, rappresentando un costo operativo continuo.

Limitazione: flessibilità del processo

Un forno a nastro è ottimizzato per un processo e un intervallo di dimensioni del prodotto specifici. È meno flessibile di un forno "a batch" per la gestione di progetti di ricerca e sviluppo unici o di un'ampia varietà di geometrie di pezzi e ricette di processo.

Fare la scelta giusta per la vostra applicazione

La selezione della tecnologia di forno corretta dipende interamente dagli obiettivi di produzione.

- Se il vostro obiettivo principale è la produzione ad alto volume e ripetibile: il forno a nastro a muffola continua è la scelta definitiva per la sua automazione, coerenza e controllo del processo.

- Se il vostro obiettivo principale è la ricerca e sviluppo o lotti piccoli e molto vari: un forno a muffola di tipo batch offrirà probabilmente una maggiore flessibilità operativa per le vostre esigenze.

- Se il vostro obiettivo principale è mantenere un'estrema purezza atmosferica per materiali sensibili: il design della muffola sigillata di un forno a nastro offre un netto vantaggio rispetto ad altri tipi di forni continui.

Comprendere questi principi fondamentali vi consente di selezionare non solo un pezzo di attrezzatura, ma il processo di produzione giusto per il vostro obiettivo specifico.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Formato comune | Forno a nastro |

| Vantaggio chiave | Produzione automatizzata ad alto rendimento con controllo dell'atmosfera sigillata |

| Intervallo di temperatura | 1200°C–1700°C |

| Sistema di controllo | Controllore PID con controllo programmabile a 30 segmenti |

| Ideale per | Produzione ad alto volume che richiede coerenza e purezza |

| Limitazioni | Complessità meccanica e minore flessibilità per lotti vari |

Aggiornate la lavorazione termica del vostro laboratorio con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le vostre esigenze sperimentali uniche per risultati coerenti e ad alto rendimento. Contattateci oggi per discutere come le nostre soluzioni di forni su misura possono migliorare la vostra efficienza e la qualità del prodotto!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.