Vacuum Furnace

Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

Numero articolo : KT-VI

Il prezzo varia in base a specifiche e personalizzazioni

- Temperatura massima

- 2000 ℃

- Capacità effettiva del crogiolo (acciaio)

- 20 kg

- Vuoto massimo di fusione

- 7×10-3Pa

Spedizione:

Contattaci per ottenere i dettagli sulla spedizione. Buon divertimento Garanzia di spedizione puntuale.

Perché Scegliere Noi

Partner AffidabileProcesso di ordinazione semplice, prodotti di qualità e supporto dedicato per il successo della tua azienda.

Scoprite il forno di fusione a induzione sottovuoto avanzato di KINTEK

Il forno di fusione a induzione sottovuoto di KINTEK è progettato per garantire prestazioni superiori nella fusione di metalli e leghe in condizioni di vuoto o gas inerte controllate con precisione. Sfruttando la nostra eccezionale ricerca e sviluppo e sulla produzione interna KINTEK fornisce a laboratori e clienti industriali diverse soluzioni avanzate per forni ad alta temperatura . Questo forno specializzato, in grado di raggiungere temperature fino a 2000℃, è fondamentale per le applicazioni che richiedono un'elevata purezza, come la fusione di componenti aeronautici e la raffinazione di metalli di elevata purezza.

La nostra linea di prodotti completa va oltre questo modello e comprende forni a muffola, forni tubolari, forni rotativi, altri forni specializzati sotto vuoto e in atmosfera e sofisticati sistemi CVD/PECVD/MPCVD. Ciò che distingue veramente KINTEK è la nostra forte capacità di personalizzazione che ci permette di personalizzare con precisione le soluzioni per soddisfare i vostri requisiti sperimentali o di produzione.

Esplorate le caratteristiche e le specifiche dettagliate riportate di seguito. Se siete pronti a migliorare le vostre capacità di trattamento dei materiali o avete esigenze specifiche, contattateci per discutere il vostro progetto. contattateci per discutere il vostro progetto .

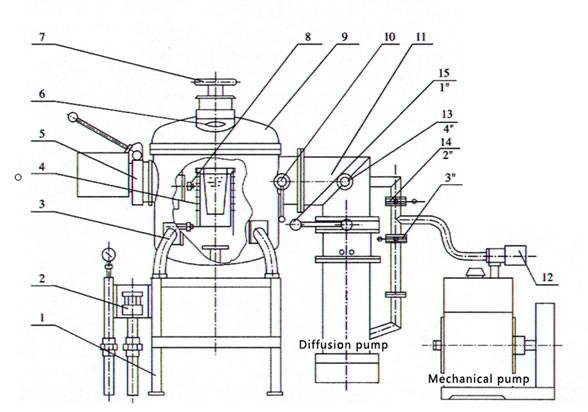

Dettagli e parti

Struttura della fornace (1. Base 2. Sistema di raffreddamento ad acqua 3. Pila del forno 4. Induttore 5. Cuscinetto rotante di tenuta 6. Finestra di osservazione 7. Alimentatore 8. Elettrodo 9. Coperchi della stufa 10. Misurazione della temperatura 11. Sistema di vuoto 12. Elettrovalvola a vuoto gonfiabile 13. Valvola di sfiato 14. Φ50 Valvola a vuoto 15. Φ300)

Panoramica del prodotto e caratteristiche principali

Il forno di fusione a induzione sotto vuoto è un'apparecchiatura specializzata progettata per la fusione e la colata di metalli sotto vuoto o in condizioni di gas inerte. Utilizza una bobina di induzione raffreddata ad acqua e un rivestimento refrattario, fondamentale per i processi che richiedono un'elevata purezza e un controllo preciso della temperatura, operando a temperature fino a 2000℃. Questo forno è particolarmente indicato per la fusione di metalli attivi e leghe di valore, per prevenire reazioni con inclusioni non metalliche e per rimuovere gas disciolti e inquinanti nocivi dai metalli fusi. Le caratteristiche principali includono:

- Rivestimento in acciaio raffreddato ad acqua a tenuta d'aria: Il forno è dotato di una camicia in acciaio raffreddata ad acqua e a tenuta d'aria, in grado di sopportare il vuoto richiesto per la lavorazione, garantendo un ambiente stabile e controllato per la fusione.

- Sistema di riscaldamento a induzione: Utilizzando un riscaldamento a induzione a media frequenza, il forno può raggiungere temperature fino a 2000℃, rendendolo adatto alla fusione di un'ampia gamma di metalli e leghe, tra cui nichel, acciaio speciale e leghe ad alta temperatura.

- Crogiolo e rivestimento refrattario: Il metallo viene fuso in un crogiolo alloggiato in una bobina a induzione raffreddata ad acqua e il forno è rivestito con refrattari adatti per migliorare la durata e le prestazioni.

- Colata sotto vuoto e con gas inerte: Il metallo fuso può essere colato o fuso sotto vuoto o con gas inerte, garantendo flessibilità nella lavorazione e assicurando la purezza del prodotto finale.

- Caratteristiche avanzate: A seconda delle dimensioni e del modello, il forno può includere meccanismi di inclinazione e colata, camere di colata, porte di campionamento e strutture di movimentazione degli stampi con sistemi di interblocco del vuoto, per migliorare l'automazione e la precisione del processo di fusione.

L'insieme di queste caratteristiche garantisce una fusione e una colata dei metalli di alta qualità, rendendo il forno fusorio a induzione sottovuoto uno strumento indispensabile per le industrie che richiedono precisione e purezza nei processi di lavorazione dei metalli.

Applicazioni

Il forno fusorio a induzione sottovuoto è un'apparecchiatura specializzata utilizzata per la fusione e la colata di metalli in condizioni di vuoto, utilizzando principalmente il riscaldamento a induzione a media frequenza. Questa tecnologia è fondamentale in diverse industrie high-tech grazie alla sua capacità di produrre metalli e leghe di elevata purezza con un controllo preciso dell'ambiente di fusione. Le applicazioni principali includono:

- Fusione di componenti aerospaziali

- Produzione di valvole complesse per condizioni estreme

- Raffinazione di metalli e leghe di elevata purezza

- Produzione di elettrodi per rifusione

- Produzione di nichel e acciai speciali

- Fabbricazione di leghe di precisione

- Lavorazione attiva dei metalli

- Sviluppo di leghe ad alta temperatura

- Creazione di materiali per magneti

Principio di funzionamento

Il forno di fusione a induzione sotto vuoto funziona secondo il principio del riscaldamento a induzione a media frequenza, in cui viene creato un ambiente ad alto vuoto per fondere i metalli. Il forno utilizza una bobina di induzione per generare un campo elettromagnetico alternato, che induce correnti parassite all'interno del metallo, provocandone il riscaldamento e la fusione. L'ambiente sotto vuoto impedisce l'ossidazione e la contaminazione del metallo fuso, consentendo la produzione di leghe di elevata purezza. Questo processo è particolarmente adatto alla fusione di leghe ad alta temperatura, metalli attivi e materiali che richiedono un controllo preciso della composizione.

Componenti chiave del sistema e caratteristiche di progettazione

Il nostro forno di fusione a induzione sottovuoto incorpora componenti attentamente progettati per garantire affidabilità, efficienza e facilità d'uso:

- Corpo del forno: Il corpo del forno e il coperchio del forno sono dotati di un interstrato raffreddato ad acqua per garantire che la temperatura superficiale del forno non sia troppo elevata. In base alle esigenze dell'utente, è possibile aggiungere una porta laterale opzionale sul corpo del forno. Il coperchio del forno è dotato di un alimentatore di leghe e di una finestra di osservazione, che consente di aggiungere materie prime di leghe diverse durante la fusione e di osservare le condizioni di lavoro nel forno.

- Induttore: L'induttore del forno è avvolto in una spirale con tubi di rame a parete spessa. Lo strato esterno della bobina di induzione è ricoperto da un rivestimento in ceramica, che aumenta la solidità e prolunga la durata della bobina, garantendone l'isolamento.

- Meccanismo di inclinazione del forno: Sono disponibili opzioni di inclinazione del forno manuali, elettriche e idrauliche. L'angolo di ribaltamento del forno è progettato per inclinarsi in avanti di 105 gradi e indietro di 10 gradi, garantendo l'assenza di liquidi residui. La velocità di inclinazione del forno può essere regolata in modo continuo.

- Sistema del vuoto: È costituito da una pompa meccanica, una pompa Roots, una pompa di diffusione o una pompa di diffusione booster, valvole per il vuoto, manicotti elastici di smorzamento e tubazioni per il vuoto. La configurazione del sistema del vuoto è adattata alle proprietà fisiche e chimiche e al processo di fusione dei materiali.

- Alimentazione a media frequenza: Utilizza un'unità di alimentazione a media frequenza IGBT, che consente temperature massime fino a 2000℃.

- Sistema di controllo elettrico: Dispone di un controller touch screen con PLC, strumento di misurazione del vuoto, strumento di misurazione della temperatura, pulsanti operativi, spie luminose e altri componenti. Consente il funzionamento e il controllo del sistema pneumatico, del sistema del vuoto, del sollevamento del coperchio del forno, dell'inclinazione del forno, ecc.

Vantaggi chiave e vantaggi di processo

L'utilizzo del forno di fusione a induzione sottovuoto KINTEK offre vantaggi significativi per la lavorazione dei materiali:

- Controllo e regolazione efficace della composizione delle leghe per produrre materiali metallici o leghe ad alte prestazioni.

- Capacità di inibire la formazione di inclusioni di ossido non metallico prodotte nella soluzione metallica e di fondere getti di alta qualità.

- L'esclusiva funzione di agitazione elettromagnetica può evitare efficacemente la segregazione degli elementi durante la fusione delle leghe.

- In base ai diversi punti di fusione degli elementi, è possibile rimuovere appositamente alcuni elementi volatili nocivi in tracce, come antimonio, tellurio, selenio, bismuto, ecc.

Specifiche tecniche

| Volume effettivo del crogiolo | 4L |

|---|---|

| Capacità effettiva del crogiolo (acciaio) | 20 kg |

| Temperatura massima | 2000 ℃ |

| Vuoto massimo di fusione |

|

| Potenza nominale | 60KW |

| Tensione nominale | 375V |

| Frequenza di alimentazione | 50HZ |

| Frequenza nominale | 1500~2500HZ |

| Elemento termico | Bobina di rame a induzione |

| Sistema di vuoto |

|

| Modello | Capacità | Temperatura di esercizio | Vuoto | Potenza nominale |

|---|---|---|---|---|

| KT-VI5 | 5 kg | 1700 ℃ | 6x10-3Pa | 40Kw |

| KT-VI10 | 10kg | 40Kw | ||

| KT-VI25 | 25kg | 75Kw | ||

| KT-VI50 | 50kg | 100Kw | ||

| KT-VI100 | 100kg | 160Kw | ||

| KT-VI200 | 200kg | 200Kw | ||

| KT-VI500 | 500kg | 500Kw | ||

| Produzione a fusione semicontinua personalizzabile | ||||

Collaborate con KINTEK per le vostre esigenze di forni ad alta temperatura

I forni fusori a induzione sottovuoto di KINTEK offrono precisione e purezza senza pari per le vostre applicazioni più esigenti. Grazie alla nostra esperienza nella tecnologia ad alta temperatura e all'impegno nella personalizzazione, possiamo fornire la soluzione perfetta per le vostre esigenze di laboratorio o di produzione.

Non trovate le specifiche esatte di cui avete bisogno? Il nostro team eccelle nella personalizzazione profonda. Contattateci oggi stesso per discutere i vostri requisiti unici, richiedere un preventivo o saperne di più su come i nostri forni possono essere utili al vostro lavoro.

FAQ

Quali Sono Le Principali Applicazioni Di Un Forno A Vuoto?

Che Cos'è Un Forno A Induzione Sotto Vuoto?

A Cosa Serve Un Forno Dentale?

A Cosa Serve Un Forno Ad Atmosfera?

Quali Sono Le Principali Applicazioni Di Un Forno A Muffola?

Quali Sono Le Caratteristiche Principali Di Un Forno A Vuoto?

Quali Sono Le Principali Applicazioni Dei Forni A Induzione Sottovuoto?

Quali Sono Le Caratteristiche Principali Di Un Forno Dentale?

Quali Sono Le Caratteristiche Principali Di Un Forno Ad Atmosfera?

Quali Sono Le Caratteristiche Principali Di Un Forno A Muffola?

Come Funziona Un Forno A Vuoto?

Come Funziona Un Forno A Induzione Sottovuoto?

Come Funziona Un Forno Dentale?

Come Funziona Un Forno Ad Atmosfera?

Come Funziona Un Forno A Muffola?

Quali Sono I Vantaggi Dell'utilizzo Di Un Forno A Vuoto?

Quali Sono I Vantaggi Dell'utilizzo Di Un Forno A Induzione Sottovuoto?

Quali Sono I Vantaggi Dell'utilizzo Di Un Forno Dentale?

Quali Sono I Vantaggi Dell'utilizzo Di Un Forno Ad Atmosfera?

Quali Sono I Vantaggi Dell'utilizzo Di Un Forno A Muffola?

Quali Tipi Di Materiali Possono Essere Lavorati In Un Forno A Vuoto?

Quali Sono I Tipi Di Forni A Induzione Sottovuoto Disponibili?

Quali Caratteristiche Di Sicurezza Deve Avere Un Forno Dentale?

Quali Tipi Di Gas Possono Essere Utilizzati In Un Forno Ad Atmosfera?

Quali Sono I Tipi Di Forni A Muffola Disponibili?

Qual è La Differenza Tra Forni A Vuoto A Parete Calda E A Parete Fredda?

Perché Il Controllo Della Temperatura è Importante Nei Forni A Induzione Sotto Vuoto?

Quali Sono I Tipi Di Forni Dentali Disponibili?

Quali Sono Le Caratteristiche Di Sicurezza Disponibili Nei Forni Ad Atmosfera Avanzati?

I Forni A Vuoto Possono Essere Personalizzati Per Applicazioni Specifiche?

Quali Materiali Possono Essere Lavorati In Un Forno A Induzione Sotto Vuoto?

In Che Modo L'ambiente Sottovuoto Favorisce La Lavorazione Dei Materiali?

4.9

out of

5

Incredible precision and speed! The furnace melts metals flawlessly, a game-changer for our lab.

4.8

out of

5

Top-notch quality and durability. Worth every penny for our research needs.

4.7

out of

5

Fast delivery and easy setup. The furnace outperforms competitors effortlessly.

4.9

out of

5

Cutting-edge technology with consistent results. Highly recommended for serious metallurgists.

4.8

out of

5

Exceptional value for money. The furnace handles high temperatures like a champ.

4.9

out of

5

Unmatched efficiency and reliability. Our production has never been smoother.

4.7

out of

5

Superior build quality and advanced features. A must-have for any modern foundry.

4.8

out of

5

Impressive performance and minimal maintenance. Exceeded all our expectations.

4.9

out of

5

The furnace arrived ahead of schedule and works like a dream. Perfect for precision melting.

4.8

out of

5

Innovative design and robust construction. A stellar addition to our workshop.

4.7

out of

5

Consistent results and user-friendly controls. Makes complex tasks seem simple.

4.9

out of

5

The furnace’s speed and accuracy are unparalleled. A true industry leader.

4.8

out of

5

Durable and efficient. It’s transformed our metalworking process entirely.

4.9

out of

5

Advanced technology meets reliability. Perfect for high-precision applications.

4.7

out of

5

Quick delivery and flawless operation. The furnace is a joy to work with.

4.8

out of

5

Superior craftsmanship and innovative features. A standout in its category.

4.9

out of

5

The furnace’s performance is stellar. It’s revolutionized our production line.

4.7

out of

5

Reliable and efficient. The perfect tool for demanding metallurgical work.

4.8

out of

5

Exceptional build and advanced tech. It’s a powerhouse in a compact design.

4.9

out of

5

The furnace delivers perfection every time. A brilliant investment for any lab.

RICHIEDI UN PREVENTIVO

Il nostro team professionale ti risponderà entro un giorno lavorativo. Non esitare a contattarci!

Prodotti correlati

Il forno di sinterizzazione sotto vuoto a pressione di KINTEK offre una precisione di 2100℃ per ceramiche, metalli e compositi. Personalizzabile, ad alte prestazioni e privo di contaminazioni. Richiedete subito un preventivo!

Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Forno ad induzione sottovuoto 600T per una sinterizzazione precisa. Pressione avanzata di 600T, riscaldamento a 2200°C, controllo del vuoto/atmosfera. Ideale per la ricerca e la produzione.

Il forno di sinterizzazione a filo di molibdeno sotto vuoto di KINTEK eccelle nei processi ad alta temperatura e sotto vuoto per la sinterizzazione, la ricottura e la ricerca sui materiali. Raggiunge un riscaldamento preciso a 1700°C con risultati uniformi. Sono disponibili soluzioni personalizzate.

Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Forno compatto per la sinterizzazione di fili di tungsteno sotto vuoto per laboratori. Design preciso e mobile con integrità del vuoto superiore. Ideale per la ricerca sui materiali avanzati. Contattateci!

Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

I forni per brasatura sottovuoto KINTEK garantiscono giunzioni precise e pulite con un controllo superiore della temperatura. Personalizzabili per diversi metalli, sono ideali per applicazioni aerospaziali, mediche e termiche. Richiedete un preventivo!

Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Scoprite l'avanzato forno a tubo sottovuoto di KINTEK per la sinterizzazione ad alta temperatura, la pressatura a caldo e l'incollaggio dei materiali. Soluzioni personalizzabili per i laboratori.

Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Forno tubolare ad alta pressione KINTEK: riscaldamento di precisione fino a 1100°C con controllo della pressione a 15Mpa. Ideale per sinterizzazione, crescita di cristalli e ricerca di laboratorio. Sono disponibili soluzioni personalizzabili.

Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

Forno di pressatura a caldo sottovuoto KINTEK: riscaldamento e pressatura di precisione per una densità superiore del materiale. Personalizzabile fino a 2800°C, ideale per metalli, ceramiche e compositi. Esplora subito le funzioni avanzate!

Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Forno tubolare CVD a camera split con stazione del vuoto - Forno da laboratorio ad alta precisione a 1200°C per la ricerca sui materiali avanzati. Sono disponibili soluzioni personalizzabili.

I forni tubolari CVD a più zone di KINTEK offrono un controllo preciso della temperatura per la deposizione avanzata di film sottili. Ideali per la ricerca e la produzione, sono personalizzabili in base alle esigenze del vostro laboratorio.

Il forno tubolare CVD di KINTEK offre un controllo preciso della temperatura fino a 1600°C, ideale per la deposizione di film sottili. Personalizzabile per esigenze di ricerca e industriali.

Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

Pressa per laminazione sottovuoto KINTEK: Incollaggio di precisione per applicazioni su wafer, film sottili e LCP. Temperatura massima di 500°C, pressione di 20 tonnellate, certificazione CE. Soluzioni personalizzate disponibili.

Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

Forno di precisione a vuoto per laboratori: precisione di ±1°C, 1200°C max, soluzioni personalizzabili. Aumentate l'efficienza della ricerca oggi stesso!

Finestra di osservazione per vuoto ultraelevato KF con vetro borosilicato per una visione chiara in ambienti esigenti da 10^-9 Torr. Flangia in acciaio inox 304 resistente.

Passaggio affidabile per elettrodi a vuoto con flangia CF/KF per sistemi a vuoto ad alte prestazioni. Garantisce tenuta, conduttività e durata superiori. Sono disponibili opzioni personalizzabili.

Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Forno di sinterizzazione e pre-sinterizzazione KT-MD per ceramiche - controllo preciso della temperatura, design efficiente dal punto di vista energetico, dimensioni personalizzabili. Aumentate l'efficienza del vostro laboratorio oggi stesso!

Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Il forno a tubi a riscaldamento rapido RTP di KINTEK offre un controllo preciso della temperatura, un riscaldamento rapido fino a 100°C/sec e opzioni di atmosfera versatili per applicazioni di laboratorio avanzate.

Ultra alto vuoto in acciaio inox KF ISO CF Flangia tubo diritto tubo Tee Cross Fitting

Sistemi di tubi flangiati in acciaio inox per ultra alto vuoto KF/ISO/CF per applicazioni di precisione. Personalizzabili, durevoli e a tenuta stagna. Richiedete subito le soluzioni degli esperti!

Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Forno elettrico di rigenerazione del carbone attivo di KINTEK: forno rotativo automatizzato ad alta efficienza per il recupero sostenibile del carbonio. Ridurre al minimo gli scarti, massimizzare i risparmi. Richiedete un preventivo!