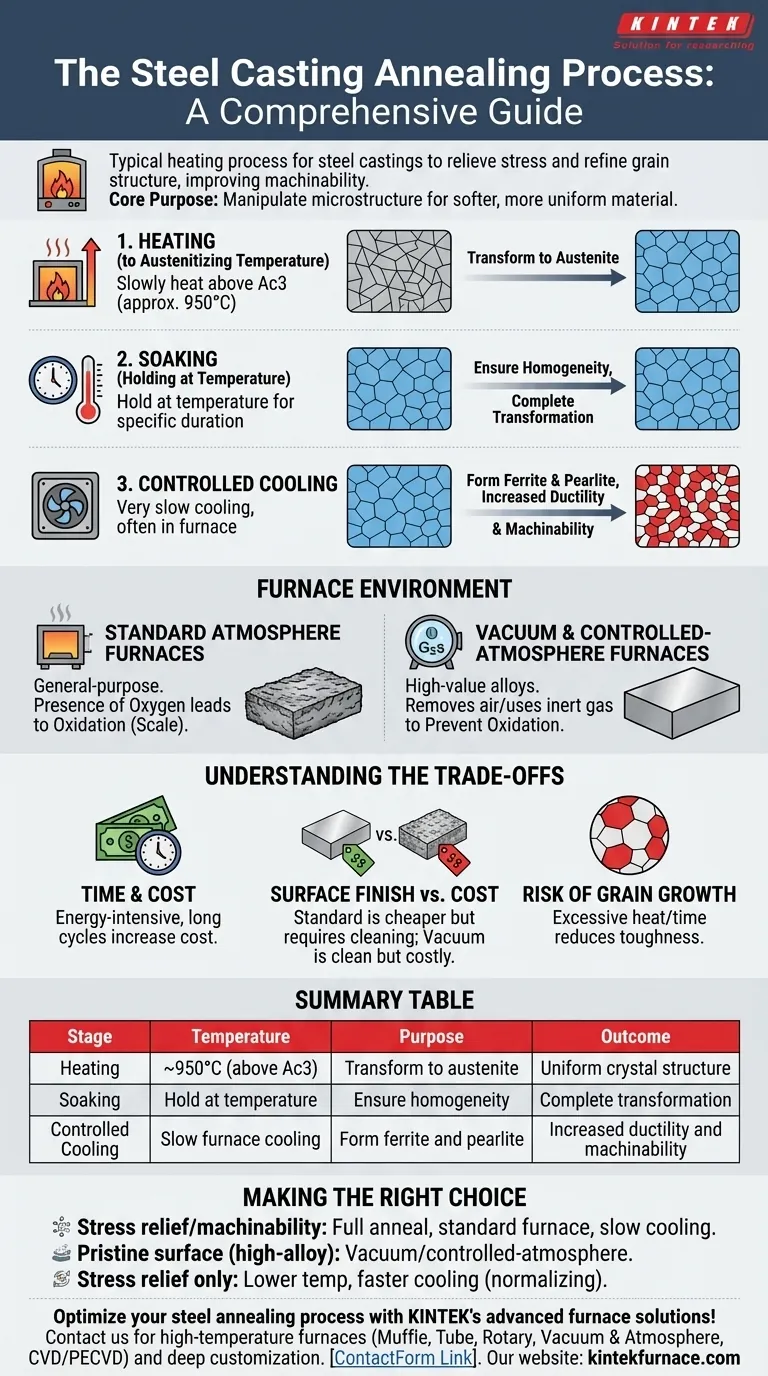

Il tipico processo di riscaldamento per la ricottura dei getti d'acciaio è un trattamento metallurgico a tre fasi che prevede il riscaldamento del materiale a una temperatura specifica, il mantenimento a tale temperatura e il successivo raffreddamento in modo controllato. Per molti acciai comuni, questo comporta un riscaldamento a circa 950°C per trasformare la struttura cristallina interna in uno stato uniforme noto come austenite. Questo processo è fondamentale per alleviare le tensioni interne e affinare la struttura dei grani del getto.

Lo scopo principale della ricottura non è semplicemente riscaldare il metallo, ma manipolare con precisione la sua microstruttura interna. L'obiettivo è alleviare le tensioni, aumentare la duttilità e migliorare la lavorabilità creando uno stato del materiale più morbido e uniforme.

Le Tre Fasi Fondamentali della Ricottura dei Getti d'Acciaio

Il processo di ricottura può essere suddiviso in tre fasi distinte e critiche. Ogni fase ha uno scopo metallurgico specifico.

Fase 1: Riscaldamento alla Temperatura di Austenitizzazione

Il primo passo è riscaldare lentamente e uniformemente il getto d'acciaio a una temperatura superiore al suo punto critico di trasformazione superiore (Ac3). Questa è la temperatura alla quale la struttura di ferrite e perlite dell'acciaio si trasforma completamente in austenite, una soluzione solida uniforme.

Come regola generale, questa temperatura è spesso impostata a 100-200°C sopra la temperatura di formazione dell'austenite, che per molte leghe d'acciaio comuni è di circa 950°C.

Fase 2: Mantenimento (Mantenimento a Temperatura)

Una volta raggiunta la temperatura target, il getto viene "mantenuto" o tenuto a quella temperatura per una durata specifica. L'obiettivo di questa fase è garantire che la temperatura sia uniforme in tutto il getto, anche nelle sue sezioni più spesse.

Questo periodo di mantenimento consente il completamento della trasformazione in austenite e l'omogeneizzazione della composizione chimica. Il tempo esatto dipende dallo spessore del getto e dalla composizione specifica della lega d'acciaio.

Fase 3: Raffreddamento Controllato

La fase finale e forse più critica è il raffreddamento. Per una ricottura completa, il getto viene raffreddato molto lentamente, spesso semplicemente spegnendo il forno e permettendogli di raffreddarsi con il pezzo ancora all'interno.

Questa lenta velocità di raffreddamento consente all'austenite di ritrasformarsi in una microstruttura morbida e grossolana di ferrite e perlite. Questa struttura affinata è ciò che conferisce all'acciaio ricotto l'elevata duttilità e la migliore lavorabilità. Un raffreddamento più rapido, come all'aria aperta, comporta un processo diverso chiamato normalizzazione, che allevia anch'esso le tensioni ma produce un materiale più duro.

Il Ruolo dell'Ambiente del Forno

L'atmosfera all'interno del forno durante la ricottura ha un impatto significativo sul prodotto finale, specialmente sulla sua condizione superficiale.

Forni ad Atmosfera Standard

La maggior parte della ricottura generica viene eseguita in forni a cassa standard. Sebbene efficaci, la presenza di ossigeno ad alte temperature causerà ossidazione, formando uno strato di scaglie sulla superficie del getto. Questa scaglia deve essere tipicamente rimossa in seguito tramite processi come la sabbiatura o la lavorazione meccanica.

Forni Sotto Vuoto e ad Atmosfera Controllata

Per leghe di alto valore come acciaio inossidabile o leghe di titanio, o per parti dove una superficie impeccabile è critica, vengono utilizzati forni sotto vuoto o ad atmosfera controllata.

Il processo in un forno sotto vuoto prevede la rimozione di tutta l'aria prima del riscaldamento. Dopo il mantenimento, il pezzo viene raffreddato con un gas inerte non reattivo o un altro metodo controllato. Ciò previene completamente l'ossidazione e la contaminazione superficiale, preservando l'integrità della superficie del materiale.

Comprendere i Compromessi

Sebbene essenziale, il processo di ricottura non è privo di considerazioni. Comprendere questi compromessi è fondamentale per prendere decisioni ingegneristiche valide.

Tempo e Costo

La ricottura è un processo ad alta intensità energetica. I lunghi cicli di riscaldamento, mantenimento e soprattutto raffreddamento lento significano che i forni sono occupati per periodi prolungati, contribuendo significativamente al costo finale del pezzo.

Finitura Superficiale vs. Costo

L'uso di un forno standard è più economico ma richiede operazioni secondarie per rimuovere le scaglie. Un processo sotto vuoto o ad atmosfera controllata fornisce un pezzo pulito direttamente dal forno ma comporta un costo operativo molto più elevato.

Rischio di Crescita dei Grani

Se la temperatura di mantenimento è troppo alta o il tempo di mantenimento è eccessivamente lungo, i grani di austenite possono iniziare a crescere troppo. Questa crescita eccessiva dei grani può essere dannosa, riducendo la tenacità e la resistenza all'urto del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dei parametri di ricottura corretti dipende interamente dal materiale e dal risultato desiderato per il pezzo finito.

- Se il tuo obiettivo principale è la distensione delle tensioni e la lavorabilità per i getti di acciaio al carbonio standard: Una ricottura completa in un forno standard seguita da un lento raffreddamento in forno è l'approccio più comune ed economico.

- Se il tuo obiettivo principale è una finitura superficiale impeccabile su acciai ad alta lega o inossidabili: Un forno sotto vuoto o ad atmosfera controllata è necessario per prevenire l'ossidazione e fornire un pezzo pulito e non contaminato.

- Se il tuo obiettivo principale è solo alleviare le tensioni interne dalla saldatura o dalla fusione: Una ricottura di distensione a bassa temperatura o un processo di raffreddamento ad aria più rapido (normalizzazione) possono essere una soluzione più efficiente.

In definitiva, padroneggiare il processo di ricottura significa controllare con precisione temperatura, tempo e atmosfera per ottenere la microstruttura desiderata del materiale.

Tabella Riepilogativa:

| Fase | Temperatura | Scopo | Risultato |

|---|---|---|---|

| Riscaldamento | ~950°C (sopra Ac3) | Trasformare in austenite | Struttura cristallina uniforme |

| Mantenimento | Mantenere a temperatura | Garantire omogeneità | Trasformazione completa |

| Raffreddamento Controllato | Raffreddamento lento in forno | Formare ferrite e perlite | Aumento della duttilità e lavorabilità |

Ottimizza il tuo processo di ricottura dell'acciaio con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Forni a Muffola, Tubolari, Rotativi, Sotto Vuoto e Atmosfera, e Sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e la qualità del materiale. Contattaci oggi stesso per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno a muffola da 1200℃ per laboratorio

Domande frequenti

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Quale ruolo svolge un forno di sinterizzazione sotto vuoto nella formazione della struttura "core-rim" nei cermet Ti(C,N)-FeCr?