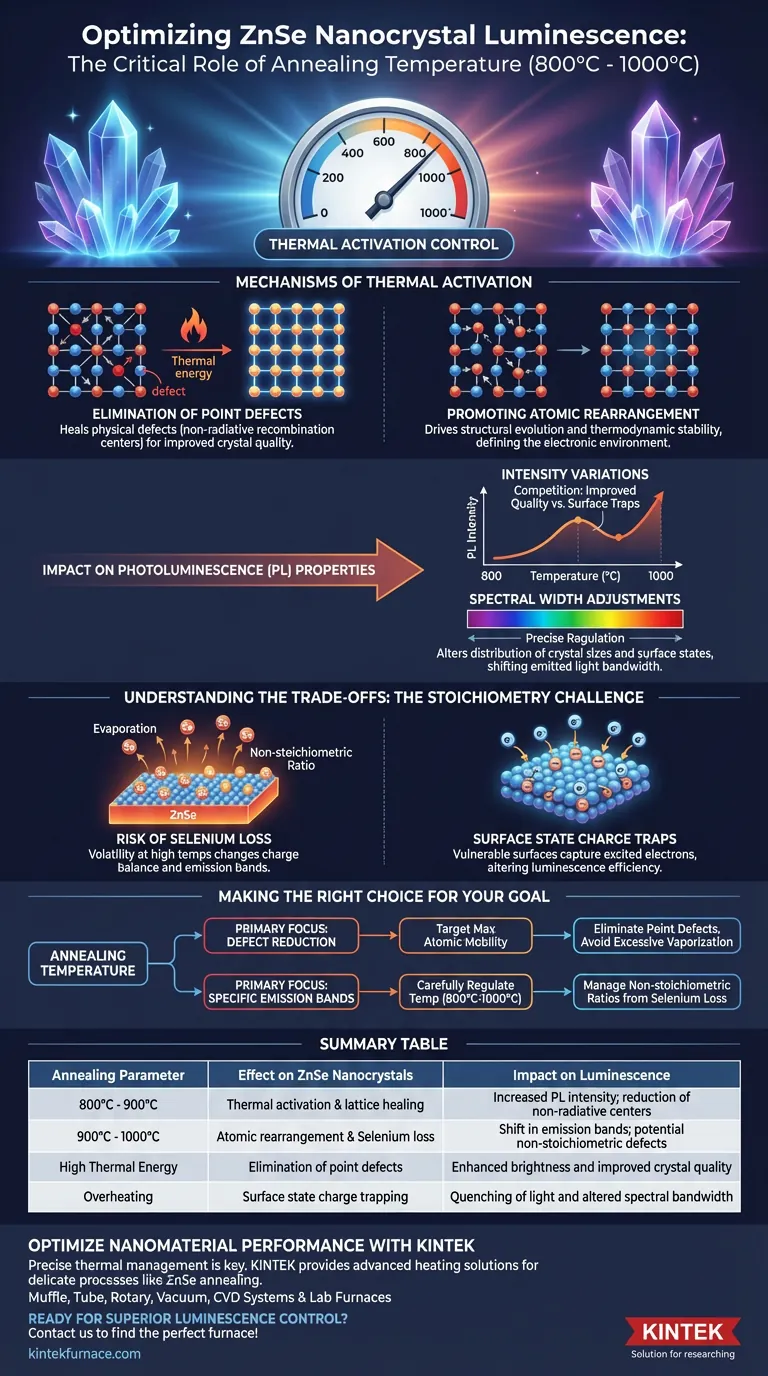

La temperatura del processo di ricottura funge da meccanismo di regolazione critico per le proprietà ottiche dei nanocristalli di selenuro di zinco (ZnSe). Regolando l'attivazione termica tra 800°C e 1000°C, si manipola direttamente l'intensità della fotoluminescenza (PL) e la larghezza spettrale attraverso l'eliminazione dei difetti puntiformi e l'induzione di riarrangiamenti atomici.

Il controllo della luminescenza nei nanocristalli di ZnSe è un atto di bilanciamento tra riparazione strutturale e stabilità chimica. Mentre le alte temperature riparano i difetti fisici per migliorare la qualità cristallina, inducono anche la perdita di selenio, creando spostamenti non stechiometrici che alterano bande di emissione specifiche.

I Meccanismi dell'Attivazione Termica

Eliminazione dei Difetti Puntiformi

La funzione principale della ricottura ad alta temperatura è l'attivazione termica.

A temperature elevate, l'energia termica fornita ai nanocristalli è sufficiente a mobilizzare gli atomi all'interno del reticolo.

Questa mobilità consente al materiale di "auto-ripararsi", rimuovendo efficacemente i difetti puntiformi che spesso agiscono come centri di ricombinazione non radiativa, che altrimenti spegnerebbero la luminescenza.

Promozione del Riarrangiamento Atomico

Oltre alla semplice riparazione dei difetti, la ricottura guida una significativa evoluzione strutturale.

Il processo promuove il riarrangiamento atomico, consentendo al reticolo cristallino di raggiungere uno stato termodinamicamente più stabile.

Questo rilassamento strutturale è essenziale per definire l'ambiente elettronico finale del nanocristallo, che detta come interagisce con la luce.

Impatto sulle Proprietà di Fotoluminescenza (PL)

Variazioni di Intensità

All'aumentare della temperatura di ricottura da 800°C a 1000°C, l'intensità della fotoluminescenza cambia in modo efficiente.

Questa fluttuazione non è lineare; riflette la competizione tra il miglioramento della qualità cristallina (che aumenta la luminosità) e la formazione di trappole superficiali (che possono ridurla).

Regolazioni della Larghezza Spettrale

Il controllo della temperatura consente una regolazione precisa della larghezza spettrale dell'emissione.

Le variazioni della temperatura di ricottura alterano la distribuzione delle dimensioni dei cristalli e degli stati superficiali.

Di conseguenza, il "colore" o la larghezza di banda della luce emessa si sposta, consentendo di ottimizzare il materiale per specifiche applicazioni ottiche.

Comprendere i Compromessi: La Sfida della Stechiometria

Il Rischio di Perdita di Selenio

Un effetto collaterale critico della ricottura ad alta temperatura nello ZnSe è la volatilità del selenio.

Quando le temperature si avvicinano ai 1000°C, il materiale è incline a perdere atomi di selenio, portando a un rapporto chimico non stechiometrico.

Questa perdita modifica l'equilibrio di carica all'interno del cristallo, influenzando direttamente le bande di emissione e potenzialmente introducendo nuovi stati di difetto indesiderati.

Trappole di Carica degli Stati Superficiali

Mentre i difetti interni possono essere riparati, la superficie del nanocristallo rimane vulnerabile.

Il processo di ricottura modifica i centri di cattura di carica degli stati superficiali.

Se non controllate, queste trappole possono catturare elettroni eccitati prima che emettano luce, alterando l'efficienza e il carattere della luminescenza.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la luminescenza dei nanocristalli di ZnSe, è necessario selezionare una temperatura di ricottura che si allinei ai tuoi specifici requisiti ottici.

- Se il tuo obiettivo principale è la riduzione dei difetti: Punta a temperature che massimizzino la mobilità atomica per eliminare i difetti puntiformi senza indurre un'eccessiva vaporizzazione.

- Se il tuo obiettivo principale sono le bande di emissione specifiche: Regola attentamente la temperatura tra 800°C e 1000°C per gestire i rapporti non stechiometrici causati dalla perdita di selenio.

Una gestione termica precisa è la differenza tra un componente ottico ad alte prestazioni e un materiale chimicamente instabile.

Tabella Riassuntiva:

| Parametro di Ricottura | Effetto sui Nanocristalli di ZnSe | Impatto sulla Luminescenza |

|---|---|---|

| 800°C - 900°C | Attivazione termica e guarigione del reticolo | Aumento dell'intensità PL; riduzione dei centri non radiativi |

| 900°C - 1000°C | Riarrangiamento atomico e perdita di selenio | Spostamento delle bande di emissione; potenziali difetti non stechiometrici |

| Alta Energia Termica | Eliminazione dei difetti puntiformi | Miglioramento della luminosità e della qualità cristallina |

| Surriscaldamento | Cattura di carica degli stati superficiali | Spegnimento della luce e larghezza di banda spettrale alterata |

Ottimizza le Prestazioni del Tuo Nanomateriale con KINTEK

Una gestione termica precisa è la differenza tra componenti ottici ad alte prestazioni e instabilità chimica. KINTEK fornisce le soluzioni di riscaldamento avanzate necessarie per padroneggiare processi delicati come la ricottura dello ZnSe.

Supportato da R&S e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione.

Pronto a ottenere un controllo superiore della luminescenza? Contattaci oggi stesso per trovare il forno perfetto per il tuo laboratorio!

Guida Visiva

Riferimenti

- Aiman Akylbekovа, А. Usseinov. RAMAN ANALYSIS OF NANOCRYSTALS BASED ON ZINC SELENIDE. DOI: 10.52676/1729-7885-2023-4-77-84

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

Domande frequenti

- Quali sono le funzioni critiche degli ugelli per gas riciclato freddo? Ottimizzare la pirolisi dello scisto bituminoso e il recupero di energia

- Qual è lo scopo del riscaldamento di una soluzione precursore a 80 °C e agitazione a 300 giri/min? Raggiungere l'uniformità ad alta entropia

- Quale ruolo svolge un forno sottovuoto nella determinazione del contenuto di umidità degli adsorbenti di carbone esauriti di mercurio? Punti chiave

- Perché è necessario il riscaldamento istantaneo per la sintesi del catalizzatore N-GC-X? Ottenere una morfologia superiore di nanosheet 2D

- Perché è necessario un forno di essiccazione a temperatura costante per la lavorazione dei residui di lignina? Garantire una disidratazione superiore dei pori

- Qual è la funzione principale dell'aggiunta di bentonite e cemento come leganti? Ottimizzare la resistenza dei bricchetti di minerale di ferro

- Perché un forno di essiccazione sottovuoto è essenziale nella sintesi di nano-array di CuCl? Proteggere purezza e prestazioni

- Come influisce l'estensione della durata della fase a temperatura costante elevata sulla crescita dei grani di ferro? Massimizzare l'estrazione di zinco