La funzione principale di un sistema di evaporazione termica in questo contesto è quella di depositare sottili film metallici di indio (In) sulle estremità iniziali delle strutture a gradino guida. Questo è un processo ad alta precisione che stabilisce il materiale precursore necessario per la successiva crescita In-Plane Solid-Liquid-Solid (IPSLS).

Il sistema non si limita a rivestire il substrato; agisce come un controllore di volume preciso. Regolando rigorosamente la velocità di evaporazione, il sistema definisce lo spessore iniziale del film di indio, che detta direttamente la dimensione delle goccioline catalitiche e la geometria risultante dei nanofili.

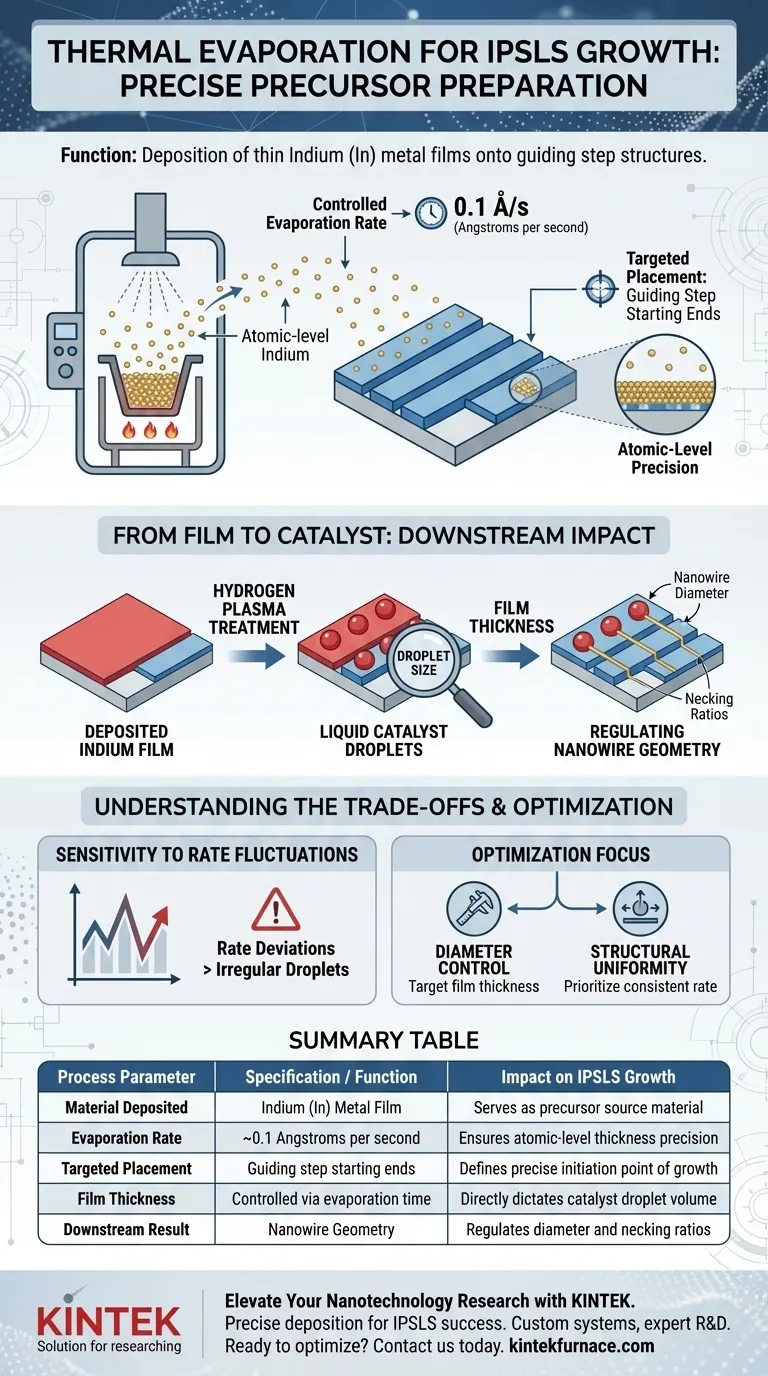

La meccanica della deposizione del precursore

Velocità di evaporazione controllata

Il sistema di evaporazione termica opera mantenendo una velocità di evaporazione specifica e bassa di circa 0,1 Angstrom al secondo.

Questa bassa velocità è fondamentale per ottenere uniformità. Permette la deposizione del film di indio con precisione a livello atomico, assicurando che lo strato abbia lo spessore richiesto.

Posizionamento mirato

La deposizione non è casuale; è spazialmente mirata alle estremità iniziali delle strutture a gradino guida.

Questo posizionamento assicura che il materiale sorgente di indio si trovi esattamente dove si intende avviare il processo di crescita, prevenendo la nucleazione indesiderata altrove sul substrato.

Dal film al catalizzatore: l'impatto a valle

Determinazione della dimensione delle goccioline

Lo spessore fisico del film di indio depositato è la variabile principale che determina il volume del catalizzatore.

Dopo il successivo trattamento con plasma di idrogeno, questo film solido si "dewetta" e si aggrega. Il volume di materiale fornito dal sistema di evaporazione detta la dimensione esatta delle goccioline catalitiche liquide formate durante questa fase.

Regolazione della geometria dei nanofili

Esiste un legame causale diretto tra la preparazione del precursore e la struttura del prodotto finale.

La dimensione della gocciolina catalitica regola il diametro del nanofilo. Inoltre, lo spessore iniziale del film è un parametro chiave per controllare i rapporti di restringimento, definendo l'integrità strutturale e la forma del nanofilo durante la sua crescita.

Comprensione dei compromessi

Sensibilità alle fluttuazioni di velocità

La dipendenza da una velocità di 0,1 Angstrom al secondo implica un'elevata sensibilità alle variazioni del processo.

Se la velocità di evaporazione fluttua, lo spessore del film si discosterà dal target. Questa deviazione si propaga attraverso il processo, risultando in goccioline catalitiche troppo grandi o troppo piccole per le strutture guida previste.

La dipendenza dal trattamento al plasma

È importante notare che il sistema di evaporazione termica prepara il *potenziale* per il catalizzatore, non il catalizzatore stesso.

Il sistema si basa interamente sul successivo trattamento con plasma di idrogeno per convertire il film in goccioline funzionali. Se il sistema di evaporazione deposita un film irregolare, il trattamento al plasma amplificherà queste irregolarità anziché correggerle.

Ottimizzazione della preparazione del precursore

Per garantire una crescita IPSLS di successo, è necessario considerare la fase di evaporazione termica come la fase di definizione geometrica del vostro esperimento.

- Se il vostro obiettivo principale è il controllo del diametro del nanofilo: Calibrate il sistema di evaporazione termica per depositare lo spessore del film esatto corrispondente al volume desiderato della gocciolina.

- Se il vostro obiettivo principale è l'uniformità strutturale: Date priorità alla stabilità della velocità di evaporazione a 0,1 Angstrom al secondo per garantire uno spessore del film coerente su tutti i gradini guida.

Il successo nella crescita IPSLS inizia con il controllo rigoroso della deposizione iniziale di indio.

Tabella riassuntiva:

| Parametro di processo | Specifiche / Funzione | Impatto sulla crescita IPSLS |

|---|---|---|

| Materiale depositato | Film metallico di Indio (In) | Serve come materiale sorgente precursore |

| Velocità di evaporazione | ~0,1 Angstrom al secondo | Garantisce precisione dello spessore a livello atomico |

| Posizionamento mirato | Estremità iniziali dei gradini guida | Definisce il punto di inizio preciso della crescita |

| Spessore del film | Controllato tramite tempo di evaporazione | Dettata direttamente il volume della gocciolina catalitica |

| Risultato a valle | Geometria del nanofilo | Regola il diametro e i rapporti di restringimento |

Elevate la vostra ricerca in nanotecnologia con KINTEK

La deposizione precisa del precursore è il fondamento della crescita In-Plane Solid-Liquid-Solid (IPSLS) di successo. Presso KINTEK, comprendiamo che la precisione a livello atomico è non negoziabile per il successo del vostro laboratorio.

Supportata da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni da laboratorio specializzati ad alta temperatura, tutti completamente personalizzabili per soddisfare le vostre esigenze uniche di film sottili e lavorazioni termiche. Sia che miriate a una geometria perfetta dei nanofili o a una formazione coerente del catalizzatore, i nostri sistemi forniscono la stabilità e il controllo che la vostra ricerca richiede.

Pronti a ottimizzare il vostro processo di deposizione? Contattateci oggi stesso per parlare con i nostri esperti tecnici di una soluzione su misura per il vostro laboratorio.

Guida Visiva

Riferimenti

- Lei Wu, Linwei Yu. Step-necking growth of silicon nanowire channels for high performance field effect transistors. DOI: 10.1038/s41467-025-56376-x

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Quale ruolo gioca il silano diluito (SiH4) nella crescita dell'ossido di gallio beta? Padroneggia il preciso drogaggio di tipo N

- Qual è un sottotipo comune di forno CVD e come funziona? Scopri il forno a tubo CVD per film sottili uniformi

- In che modo un nebulizzatore contribuisce all'uniformità dei film sottili drogati con antimonio? Sblocca una precisione di pirolisi superiore

- Qual è l'intervallo di temperatura di funzionamento dei forni a tubi CVD standard? Sblocca la precisione per la tua deposizione di materiali

- Perché i forni CVD sono considerati importanti nella tecnologia moderna? Sblocca la precisione nella produzione di film sottili

- Cos'è la Deposizione Chimica da Fase Vapore (CVD) e qual è la sua funzione principale? | Migliorare i Materiali con Rivestimenti di Precisione

- Come si dovrebbe decidere tra PVD e CVD per una specifica applicazione? Ottimizza il tuo processo di rivestimento con approfondimenti di esperti

- Come fanno i reattori CVD sottovuoto di grado industriale a ottenere un controllo preciso dei precursori? Padroneggiare la crescita del grafene drogato con azoto