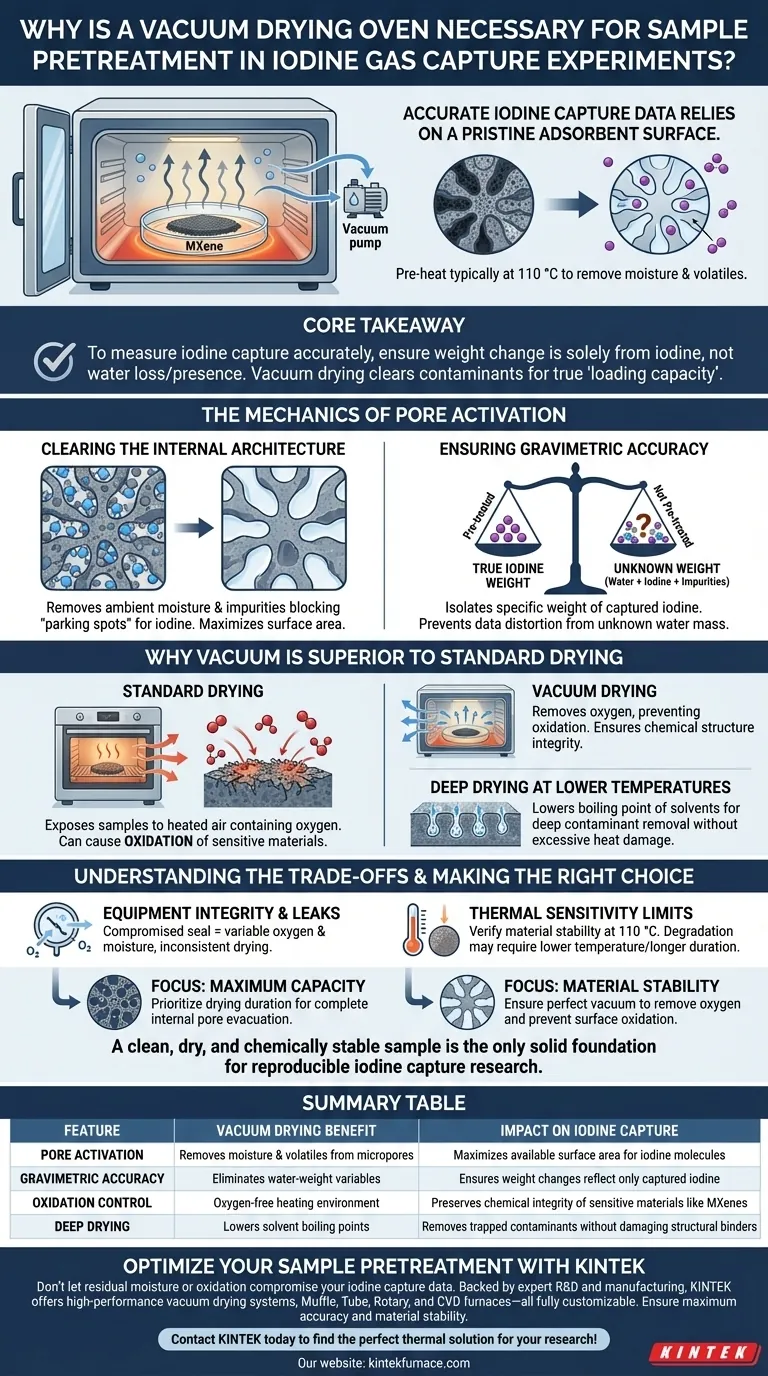

Dati accurati sulla cattura dello iodio dipendono da una superficie adsorbente incontaminata. Un forno di essiccazione sotto vuoto è necessario per preriscaldare i campioni (tipicamente a 110 °C) per rimuovere rigorosamente l'umidità residua e le impurità volatili che sono fisicamente adsorbite all'interno dei pori interni di materiali come MXene. Questo passaggio "resetta" efficacemente il materiale, garantendo che i siti dei pori siano aperti per la cattura ed eliminando il peso dell'acqua che altrimenti distorcerebbe il calcolo della capacità di caricamento statico dello iodio.

Concetto chiave Per misurare accuratamente la cattura dello iodio, è necessario assicurarsi che la variazione di peso del materiale sia causata esclusivamente dallo iodio, non dalla perdita o dalla presenza di acqua. L'essiccazione sotto vuoto pulisce la struttura interna dei pori dai contaminanti, garantendo che la "capacità di caricamento" rifletta le vere prestazioni del materiale.

La meccanica dell'attivazione dei pori

Pulizia dell'architettura interna

I materiali adsorbenti, come gli MXene, si basano su complesse strutture interne di pori per intrappolare il gas. Tuttavia, questi micropori spesso fungono da trappole per l'umidità ambientale e le impurità volatili.

Se queste impurità rimangono, bloccano fisicamente i "posti auto" dove le molecole di iodio dovrebbero posizionarsi. L'essiccazione sotto vuoto evacua efficacemente questi pori, massimizzando l'area superficiale disponibile per l'esperimento.

Garanzia di accuratezza gravimetrica

La "capacità di caricamento statico dello iodio" viene tipicamente calcolata in base alla variazione di peso.

Se un campione non viene pretrattato, contiene una massa sconosciuta di acqua. Durante l'esperimento, quest'acqua potrebbe evaporare mentre lo iodio viene adsorbito, oppure potrebbe rimanere e essere conteggiata come parte del peso base del campione. Entrambi gli scenari rendono impossibile isolare il peso specifico dello iodio catturato, invalidando i dati.

Perché il vuoto è superiore all'essiccazione standard

Prevenzione dell'ossidazione del materiale

Mentre l'obiettivo principale è la rimozione dell'umidità, il metodo è importante. I forni di essiccazione standard espongono i campioni ad aria riscaldata, che contiene ossigeno.

Un ambiente sottovuoto rimuove l'ossigeno dalla camera. Questo è fondamentale per prevenire l'ossidazione di materiali sensibili (come MXene o specifici componenti dell'elettrodo) che potrebbero degradarsi se riscaldati all'aria. Garantisce che la struttura chimica dell'adsorbente rimanga intatta prima dell'inizio dell'esperimento.

Essiccazione profonda a temperature più basse

L'essiccazione sotto vuoto abbassa la pressione all'interno della camera, il che di conseguenza abbassa il punto di ebollizione dei solventi e dell'umidità.

Ciò consente un'"essiccazione profonda", rimuovendo solventi ostinati intrappolati in profondità nei micropori, senza richiedere temperature eccessive che potrebbero danneggiare il legante o la struttura del materiale. Previene il fenomeno dell'"indurimento superficiale", in cui un rapido essiccamento superficiale intrappola l'umidità all'interno del nucleo del campione.

Comprensione dei compromessi

Integrità dell'attrezzatura e perdite

L'efficacia di questo processo dipende interamente dalla qualità della tenuta sottovuoto. Una tenuta compromessa introduce una quantità variabile di ossigeno e umidità nella camera, il che può portare a un'essiccazione incoerente e a un'ossidazione imprevista, vanificando lo scopo del pretrattamento.

Limiti di sensibilità termica

Sebbene l'essiccazione sotto vuoto abbassi il punto di ebollizione dell'acqua, il protocollo standard spesso richiede 110 °C. È necessario verificare che il proprio materiale adsorbente specifico sia termicamente stabile a questa temperatura. Se il materiale si degrada a 110 °C, il vuoto da solo non può salvare il campione e potrebbe essere necessaria una temperatura più bassa con una durata maggiore.

Fare la scelta giusta per il tuo esperimento

Per garantire che i tuoi dati di cattura dello iodio siano riproducibili e validi, considera i tuoi specifici obiettivi sperimentali:

- Se il tuo obiettivo principale è la capacità massima: Dai priorità alla durata della fase di essiccazione per garantire che i pori interni profondi siano completamente evacuati dall'umidità.

- Se il tuo obiettivo principale è la stabilità del materiale: Assicurati che la pompa per vuoto funzioni perfettamente per rimuovere l'ossigeno, prevenendo l'ossidazione superficiale che potrebbe alterare la reattività chimica del materiale.

Un campione pulito, asciutto e chimicamente stabile è l'unica solida base per una ricerca riproducibile sulla cattura dello iodio.

Tabella riassuntiva:

| Caratteristica | Beneficio dell'essiccazione sotto vuoto | Impatto sulla cattura dello iodio |

|---|---|---|

| Attivazione dei pori | Rimuove umidità e volatili dai micropori | Massimizza l'area superficiale disponibile per le molecole di iodio |

| Accuratezza gravimetrica | Elimina le variabili di peso dell'acqua | Garantisce che le variazioni di peso riflettano solo lo iodio catturato |

| Controllo dell'ossidazione | Ambiente di riscaldamento privo di ossigeno | Preserva l'integrità chimica di materiali sensibili come MXene |

| Essiccazione profonda | Abbassa i punti di ebollizione dei solventi | Rimuove contaminanti intrappolati senza danneggiare i leganti strutturali |

Ottimizza il pretrattamento del tuo campione con KINTEK

Non lasciare che umidità residua o ossidazione compromettano i tuoi dati di cattura dello iodio. Supportato da R&S e produzione esperte, KINTEK offre sistemi di essiccazione sotto vuoto ad alte prestazioni, forni a muffola, tubolari, rotativi e CVD, tutti completamente personalizzabili per soddisfare le esigenze uniche del tuo laboratorio ad alta temperatura. Garantisci la massima accuratezza e stabilità del materiale in ogni esperimento.

Contatta KINTEK oggi stesso per trovare la soluzione termica perfetta per la tua ricerca!

Guida Visiva

Riferimenti

- Karamullah Eisawi, Michael Naguib. Nanohybrid of Silver‐MXene: A Promising Sorbent for Iodine Gas Capture from Nuclear Waste. DOI: 10.1002/admi.202500011

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono le funzioni del gas idrogeno per il grafene sull'argento? Migliora la cristallinità e la stabilità

- Come funziona un forno da laboratorio? Padroneggiare i meccanismi di riscaldamento per il vostro laboratorio

- Qual è lo scopo dell'utilizzo di un forno di essiccazione da laboratorio per il riciclo dei catalizzatori? Ottimizzare le prestazioni e l'integrità dei dati

- Perché è necessario argon di elevata purezza per la declorurazione del PVC? Garantire un controllo preciso della reazione e la sicurezza

- Quali condizioni sperimentali fornisce un reattore a letto fisso a flusso continuo ad alta temperatura per i catalizzatori Zn-Cr?

- Quali DPI sono consigliati per la regolazione dei controlli o la manipolazione di attrezzature durante il funzionamento del forno? Attrezzatura Essenziale per la Sicurezza dell'Operatore

- Perché il controllo preciso della temperatura è fondamentale in un forno di calcinazione per LiMnO2? Ottenere strutture cristalline di elevata purezza

- Perché è necessaria una fornace ad alta precisione per l'attivazione dell'aerogel di carbonio? Ottenere uno sviluppo e un controllo ottimale dei pori