Sì, i tubi ceramici in allumina sono ampiamente personalizzabili per soddisfare precise esigenze industriali e scientifiche. Oltre alle dimensioni standard, è possibile specificare dimensioni, forme e aggiungere caratteristiche funzionali per garantire che il tubo si integri perfettamente nella tua applicazione ad alte prestazioni.

La personalizzazione non riguarda solo l'adattamento; è un passaggio ingegneristico fondamentale. Permette di sfruttare appieno le eccezionali proprietà dell'allumina, come la stabilità ad alta temperatura e l'inerzia chimica, adattando precisamente il componente alle sollecitazioni uniche del suo ambiente previsto.

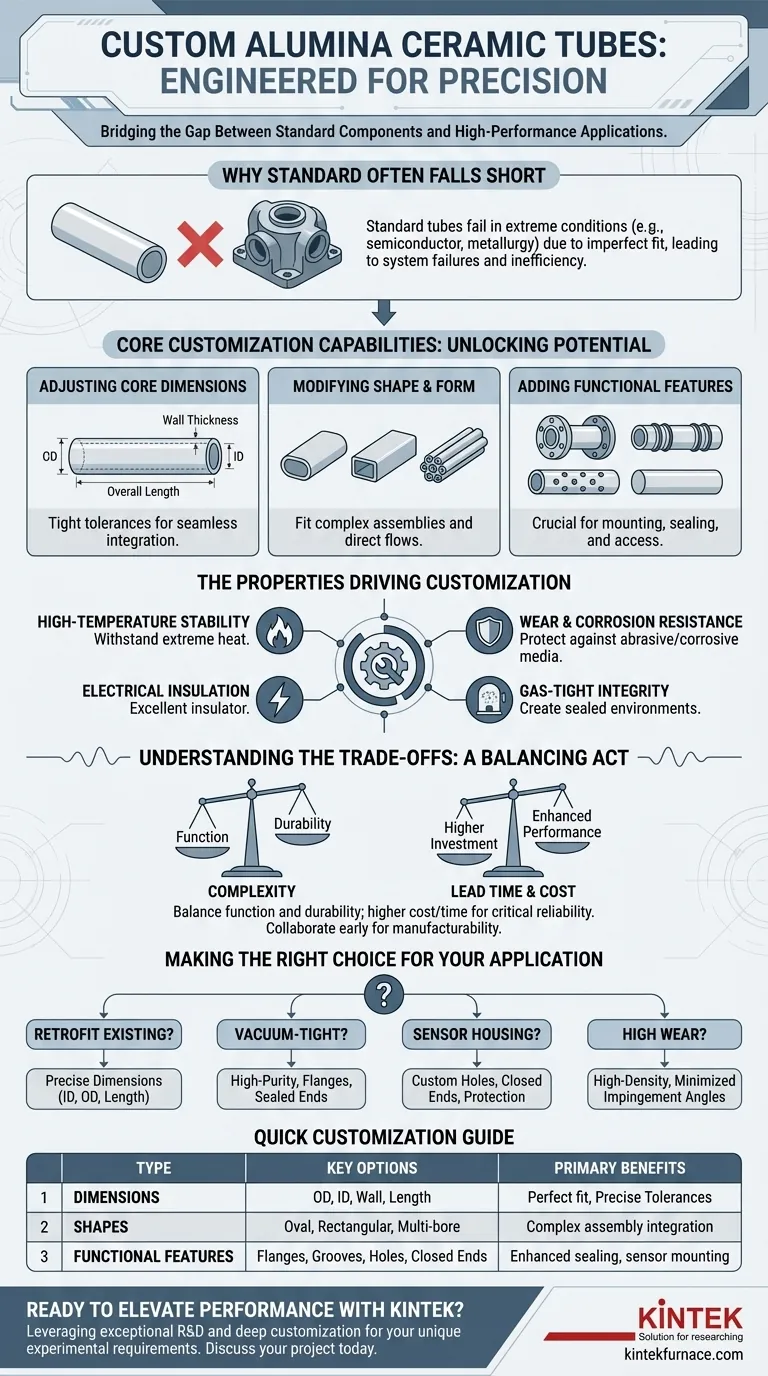

Perché i tubi standard spesso non sono sufficienti

I componenti standard, disponibili sul mercato, sono progettati per un uso generico. Tuttavia, le applicazioni avanzate in settori come la produzione di semiconduttori, la metallurgia e l'analisi di laboratorio operano in condizioni estreme che richiedono una perfetta aderenza.

Un tubo standard potrebbe non corrispondere alla dimensione della porta di un forno a vuoto, al percorso di un gas di processo o ai punti di montaggio per i sensori. La personalizzazione colma questa lacuna, prevenendo guasti del sistema, garantendo l'integrità del processo e massimizzando l'efficienza.

Principali capacità di personalizzazione

Il processo di produzione delle ceramiche di allumina consente significative modifiche prima della fase di sinterizzazione (cottura) finale. Questa flessibilità permette una vasta gamma di design su misura.

Regolazione delle dimensioni principali

La personalizzazione più comune riguarda la specifica delle dimensioni del tubo. Ciò garantisce che si integri perfettamente nell'attrezzatura esistente. Le opzioni dimensionali chiave includono il diametro esterno (OD), il diametro interno (ID), lo spessore della parete e la lunghezza complessiva.

I produttori possono realizzare tubi con tolleranze strette, adattandosi sia alle misurazioni metriche standard internazionali che a quelle americane.

Modifica della forma e del profilo

I tubi in allumina non sono limitati a semplici cilindri. Possono essere modellati in varie forme per dirigere i flussi, adattarsi ad assemblaggi complessi o svolgere funzioni specializzate. Questo include tubi ovali, rettangolari o "a spaghetti" con più fori per alloggiare fili separati o termocoppie.

Aggiunta di caratteristiche funzionali

È possibile lavorarere caratteristiche specifiche nella ceramica pre-sinterizzata ("verde"). Queste aggiunte sono cruciali per il montaggio, la sigillatura e la creazione di punti di accesso.

Le caratteristiche comuni includono:

- Flange: Per creare una tenuta robusta e a prova di gas in sistemi a vuoto o ad alta pressione.

- Scanalature: Per alloggiare O-ring o clip di fissaggio.

- Fori: Praticati radialmente o assialmente per fungere da fori di combustione, ingressi di gas o uscite per cavi elettrici e sensori.

- Estremità Chiuse: Un'estremità può essere modellata in una cupola chiusa e arrotondata, creando una guaina protettiva per una termocoppia o un crogiolo per reazioni ad alta temperatura.

Le proprietà che spingono alla necessità di personalizzazione

La domanda di tubi in allumina personalizzati è il risultato diretto delle loro eccellenti proprietà materiali. Ogni proprietà risolve una sfida critica in ambienti ostili e la personalizzazione ne sblocca il pieno potenziale.

Stabilità ad alta temperatura

L'allumina è rinomata per la sua capacità di resistere a calore estremo, rendendola essenziale per tubi di forni e componenti di forni. La personalizzazione della lunghezza e del diametro assicura che il tubo rivesta perfettamente la zona calda del forno, fornendo un ambiente stabile e protettivo.

Resistenza all'usura e alla corrosione

In settori come il vetro float e la lavorazione chimica, i componenti sono esposti a materiali abrasivi e sostanze chimiche corrosive. Un tubo dalla forma personalizzata può proteggere sensori critici o trasferire fluidi aggressivi senza degradarsi, garantendo la purezza del processo e una lunga durata di servizio.

Isolamento elettrico e integrità a tenuta di gas

L'allumina è un eccellente isolante elettrico e può essere resa a tenuta di gas. I tubi personalizzati con fori e flange posizionati con precisione sono fondamentali per creare camere ad alto vuoto, agendo come passanti elettrici o fornendo un'atmosfera controllata per la sinterizzazione di materiali avanzati.

Comprendere i compromessi

Sebbene la personalizzazione offra immensi vantaggi, è importante affrontarla con una chiara comprensione delle implicazioni ingegneristiche e logistiche.

Complessità vs. Resistenza meccanica

L'aggiunta di caratteristiche come angoli acuti o fori può creare punti di concentrazione dello stress. Sebbene i produttori ingegnerizzino per questo, progetti eccessivamente complessi possono compromettere la resistenza meccanica intrinseca del tubo e la resistenza agli shock termici. Si tratta di un equilibrio tra funzione e durata.

Tempi di consegna e costi

La lavorazione personalizzata e i processi di fabbricazione individuali significano che i tubi personalizzati avranno tempi di consegna più lunghi e costi più elevati rispetto agli articoli standard in magazzino. Questo investimento è giustificato dalle prestazioni e dall'affidabilità migliorate in un'applicazione critica.

Progettazione per la producibilità

Ci sono limiti fisici a ciò che può essere prodotto. Pareti estremamente sottili, ad esempio, potrebbero essere troppo fragili per sopravvivere al processo di sinterizzazione. Collaborare con il produttore in fase iniziale di progettazione è fondamentale per garantire che il tuo concetto sia fattibile.

Fare la scelta giusta per la tua applicazione

Per selezionare le giuste personalizzazioni, inizia definendo la sfida principale che il tuo componente deve superare.

- Se il tuo obiettivo principale è l'adeguamento di apparecchiature esistenti: Dai priorità alla personalizzazione dimensionale precisa (ID, OD, lunghezza) per garantire una sostituzione diretta.

- Se il tuo obiettivo principale è la creazione di un sistema a tenuta di vuoto: Specifica allumina di elevata purezza e collabora con il produttore per progettare flange robuste ed estremità sigillate.

- Se il tuo obiettivo principale è l'alloggiamento di sensori o elettronica: Concentrati su caratteristiche come fori perforati su misura per i cavi di uscita e design a estremità chiusa per la protezione da ambienti corrosivi o ad alta temperatura.

- Se il tuo obiettivo principale è gestire elevata usura e abrasione: Seleziona un'allumina ad alta purezza e ad alta densità e progetta una forma che minimizzi, se possibile, gli angoli di impatto diretto.

Abbinando la giusta personalizzazione al tuo obiettivo specifico, trasformi un semplice tubo in un componente ad alte prestazioni e mission-critical.

Tabella riassuntiva:

| Tipo di Personalizzazione | Opzioni Chiave | Principali Benefici |

|---|---|---|

| Dimensioni | Diametro Esterno/Interno, Spessore Parete, Lunghezza | Perfetta aderenza per l'attrezzatura, tolleranze precise |

| Forme | Tubi Ovali, Rettangolari, Multibore | Integrazione complessa dell'assemblaggio, funzioni specializzate |

| Funzionalità | Flange, Scanalature, Fori, Estremità Chiuse | Sigillatura migliorata, montaggio sensori, controllo processo |

Pronto a migliorare le prestazioni del tuo laboratorio con tubi ceramici in allumina personalizzati? KINTEK sfrutta un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Che tu abbia bisogno di adattamenti dimensionali precisi, forme specializzate o caratteristiche funzionali per stabilità ad alta temperatura e resistenza alla corrosione, possiamo aiutarti. Contattaci oggi per discutere il tuo progetto e scoprire come le nostre soluzioni su misura possono ottimizzare i tuoi processi e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Che cos'è la pirolisi sottovuoto flash e come viene utilizzato un forno a tubo in questo processo? Sblocca reazioni chimiche ad alta temperatura

- Quali condizioni di processo fondamentali fornisce un forno tubolare? Padronanza del trattamento dei precursori dei catalizzatori

- Quali sono i requisiti dei materiali per i tubi dei forni? Ottimizzare le prestazioni e la sicurezza nei laboratori ad alta temperatura

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura