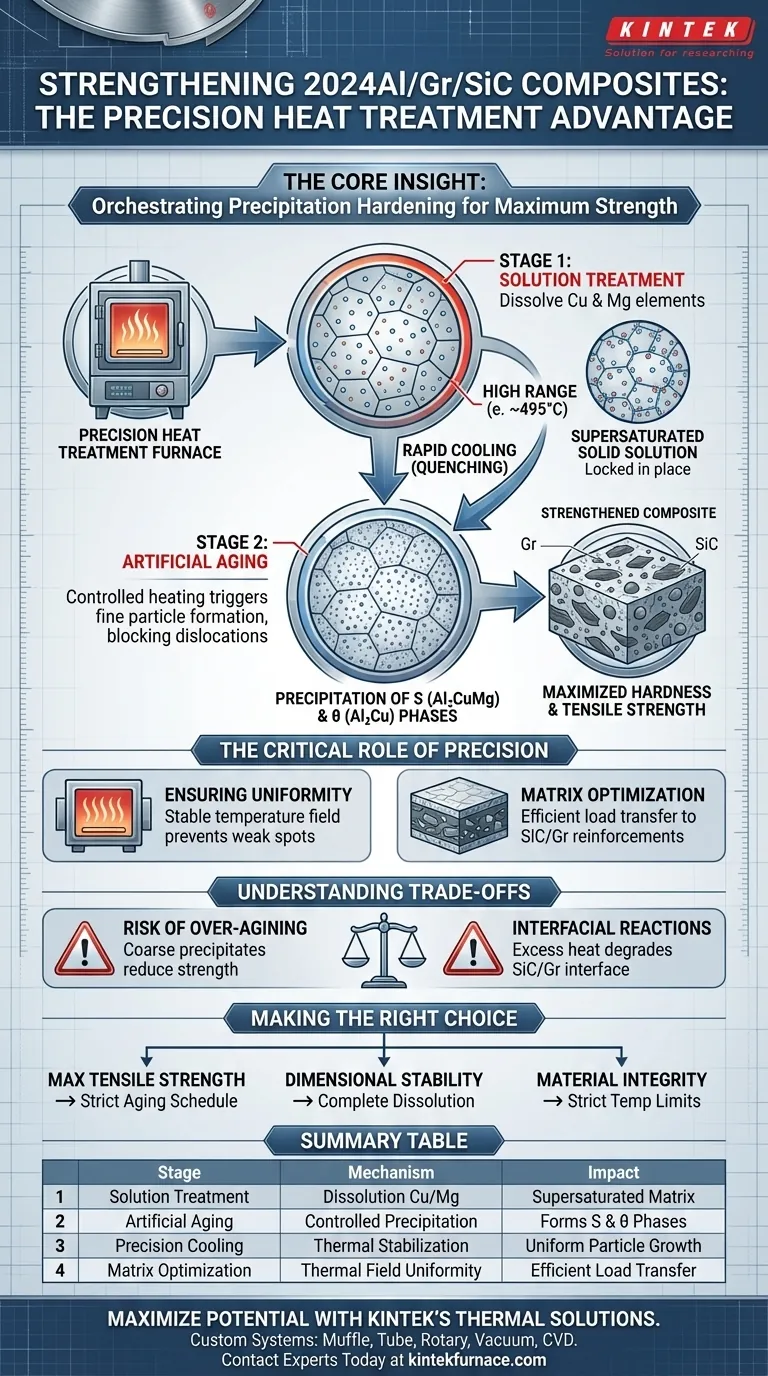

Un forno di trattamento termico di precisione rafforza i compositi 2024Al/Gr/SiC orchestrando il processo metallurgico dell'indurimento per precipitazione. Nello specifico, consente un ciclo termico a due stadi, trattamento di solubilizzazione seguito da invecchiamento artificiale, che modifica la matrice di alluminio a livello microscopico.

L'intuizione fondamentale Il forno non si limita a riscaldare il materiale; controlla con precisione l'ambiente termico per sciogliere gli elementi di lega e successivamente precipitare fini particelle di rinforzo. Questo ottimizza le proprietà meccaniche del composito, in particolare massimizzando la durezza e la resistenza alla trazione attraverso la formazione delle fasi S e theta.

Il Meccanismo: Indurimento per Precipitazione

Trattamento di Solubilizzazione

Il primo passo critico eseguito nel forno è il trattamento di solubilizzazione. Il composito viene riscaldato a un intervallo di temperatura specifico per consentire agli elementi di lega (principalmente Rame e Magnesio nell'alluminio 2024) di sciogliersi completamente nella matrice di alluminio.

Creazione di una Soluzione Sovrasatura

Una volta che gli elementi sono sciolti, il materiale viene raffreddato. Questo blocca gli elementi di lega in una soluzione solida instabile "sovrasatura", creando la base necessaria per il rinforzo.

Invecchiamento Artificiale

Il forno facilita quindi l'invecchiamento artificiale, dove il materiale viene mantenuto a una temperatura elevata ma inferiore. Questo riscaldamento controllato innesca la precipitazione degli elementi disciolti in particelle fini e disperse in tutta la matrice.

Formazione di Fasi di Rinforzo

Secondo il riferimento primario, questo processo promuove specificamente la precipitazione della fase S (Al2CuMg) e della fase theta (Al2Cu). Questi precipitati microscopici agiscono come ostacoli al movimento delle dislocazioni all'interno del metallo, aumentando direttamente la durezza e la resistenza alla trazione del materiale.

Il Ruolo Critico della Precisione

Garantire l'Uniformità

Un forno di precisione fornisce un campo di temperatura stabile e uniforme. Questa uniformità è fondamentale per garantire che le fasi di rinforzo precipitino uniformemente in tutto il pezzo composito, prevenendo punti deboli o zone fragili.

Ottimizzazione della Matrice

Controllando con precisione la temperatura di riscaldamento e il tempo di mantenimento, il forno ottimizza la matrice di alluminio stessa. Questo miglioramento della matrice è essenziale per supportare i rinforzi rigidi (Grafite e SiC), garantendo che il carico venga trasferito efficacemente tra la lega più morbida e le particelle ceramiche dure.

Comprendere i Compromessi

Il Rischio di Sovrainvecchiamento

Sebbene il trattamento termico aumenti significativamente la resistenza, è necessaria precisione per evitare il "sovrainvecchiamento". Se la temperatura del forno è troppo alta o il tempo di mantenimento è troppo lungo, i precipitati possono diventare grossolani (crescere troppo), il che in realtà riduce la resistenza e la durezza del materiale.

Reazioni Interfacciali

Nei compositi contenenti Carburo di Silicio (SiC) e Grafite (Gr), temperature eccessive possono innescare reazioni chimiche dannose all'interfaccia tra l'alluminio e i rinforzi. Un controllo preciso della temperatura limita queste reazioni, prevenendo il degrado dell'integrità strutturale del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni dei compositi 2024Al/Gr/SiC, allinea la tua strategia di trattamento termico ai tuoi specifici requisiti meccanici:

- Se il tuo obiettivo principale è la Massima Resistenza alla Trazione: Dai priorità a un programma rigoroso di invecchiamento artificiale per massimizzare la densità di fini precipitati delle fasi S e theta.

- Se il tuo obiettivo principale è la Stabilità Dimensionale: Assicurati che la fase di trattamento di solubilizzazione raggiunga la completa dissoluzione degli elementi di lega per prevenire uno stress relief non uniforme in seguito.

- Se il tuo obiettivo principale è l'Integrità del Materiale: Utilizza limiti di temperatura superiori rigorosi per prevenire reazioni interfacciali tra la matrice di alluminio e i rinforzi di grafite/SiC.

La precisione nella lavorazione termica non è solo una fase di produzione; è il fattore determinante per sbloccare le prestazioni teoriche del tuo materiale composito.

Tabella Riassuntiva:

| Fase del Trattamento Termico | Meccanismo di Processo | Impatto sul Composito 2024Al/Gr/SiC |

|---|---|---|

| Trattamento di Solubilizzazione | Dissoluzione di Cu e Mg | Crea una matrice di soluzione solida sovrasatura. |

| Invecchiamento Artificiale | Precipitazione controllata | Forma le fasi S (Al2CuMg) e theta (Al2Cu) per l'indurimento. |

| Raffreddamento di Precisione | Stabilizzazione termica | Blocca gli elementi di lega instabili per una crescita uniforme delle particelle. |

| Ottimizzazione della Matrice | Uniformità del campo termico | Garantisce un efficiente trasferimento del carico tra la lega e i rinforzi SiC/Gr. |

Massimizza il Potenziale dei Tuoi Compositi Avanzati

Sblocca la piena resistenza meccanica dei tuoi materiali 2024Al/Gr/SiC con le soluzioni termiche leader del settore di KINTEK. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffola, Tubo, Rotativo, Sottovuoto e CVD ad alta precisione, tutti completamente personalizzabili per soddisfare i tuoi cicli di trattamento termico specifici. Sia che tu miri alla massima resistenza alla trazione o alla prevenzione di reazioni interfacciali, i nostri forni da laboratorio ad alta temperatura forniscono il controllo uniforme della temperatura essenziale per l'indurimento per precipitazione complessa.

Pronto a elevare la tua scienza dei materiali? Contatta oggi i nostri esperti tecnici per trovare il forno perfetto per le tue esigenze uniche!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è il principio di funzionamento di un forno a muffola? Padroneggia il riscaldamento preciso e privo di contaminazioni

- Quali trattamenti termici si possono eseguire con i forni a scatola? Padroneggia la versatile lavorazione termica

- Quali sono le condizioni ambientali per il funzionamento di un forno a muffola e del suo controller? Garantire sicurezza e precisione

- Come viene utilizzata una fornace a muffola nei laboratori per la preparazione dei campioni? Tecniche di incenerimento e trattamento termico

- Quale ruolo svolge una fornace a muffola nella preparazione della grafite espansa? Ottenere la Massima Espansione tramite Shock Termico

- Qual è la funzione di un forno a resistenza da laboratorio a 150°C? Padroneggiare la sintesi per autocombustione

- Quali misure di sicurezza devono essere osservate intorno alla fornace a muffola? Protocolli Essenziali per un Funzionamento Sicuro

- Quali sono gli aspetti chiave da considerare nella scelta di un forno a muffola? Garantire prestazioni ottimali e sicurezza