Il processo di essiccazione sotto vuoto funge da scudo protettivo per le materie prime di carburo cementato ultrafine immediatamente dopo la macinazione a palle umida. La sua funzione principale è rimuovere i solventi, come l'etanolo anidro, a temperature significativamente ridotte. Ciò previene l'ossidazione delle polveri di nano-cobalto e nano-carburo di tungsteno altamente reattive, preservando così la reattività chimica del materiale per la fase di sinterizzazione finale.

Concetto chiave: Abbassando il punto di ebollizione dei solventi, l'essiccazione sotto vuoto consente una rapida desolvatazione senza il calore distruttivo che degrada i nanomateriali. Questo passaggio è il "cancello della qualità" che garantisce che la polvere rimanga chimicamente pura e fisicamente sciolta, consentendo direttamente la produzione di corpi sinterizzati ad alta densità.

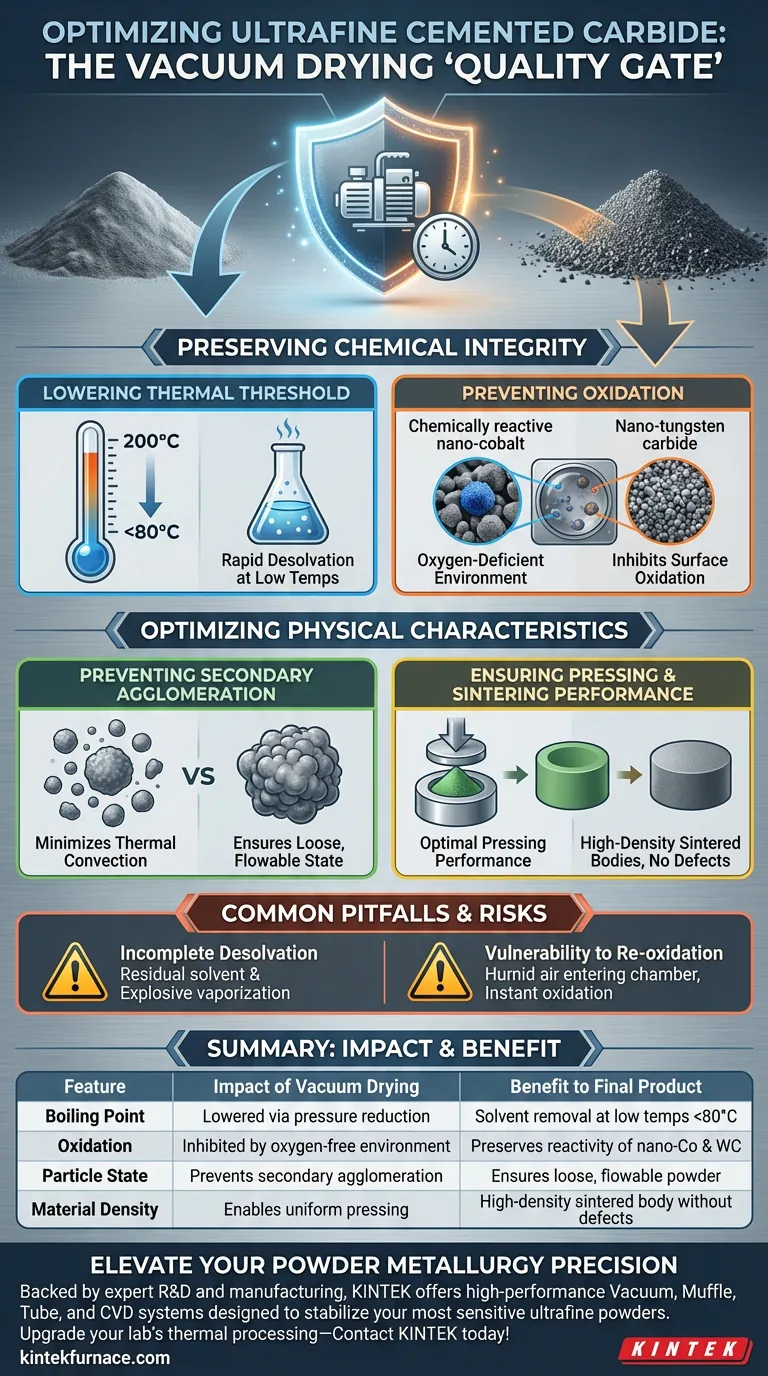

Preservare l'integrità chimica

La minaccia più immediata per le polveri di carburo cementato ultrafine dopo la macinazione è il degrado chimico. L'essiccazione sotto vuoto neutralizza questa minaccia attraverso la manipolazione della pressione.

Abbassare la soglia termica

In un ambiente standard, la rimozione dei solventi richiede calore elevato. Tuttavia, un ambiente sottovuoto abbassa significativamente il punto di ebollizione dei solventi organici come l'etanolo anidro.

Ciò consente al solvente di evaporare rapidamente a temperature molto più basse (spesso intorno agli 80°C). Si ottiene un'essiccazione completa senza sottoporre il materiale a stress termico.

Prevenire l'ossidazione degli agenti attivi

Le polveri ultrafini, in particolare il nano-cobalto e il nano-carburo di tungsteno, hanno immense aree superficiali, che le rendono chimicamente "altamente attive".

Se esposte ad alte temperature o all'aria, queste polveri si ossidano rapidamente. L'essiccazione sotto vuoto crea un ambiente carente di ossigeno che inibisce efficacemente l'ossidazione superficiale, preservando le proprietà chimiche originali delle materie prime.

Ottimizzare le caratteristiche fisiche

Oltre alla chimica, lo stato fisico della polvere essiccata determina quanto bene può essere lavorata nei passaggi successivi.

Prevenire l'agglomerazione secondaria

L'essiccazione ad alte temperature in normale pressione atmosferica porta spesso a una grave agglomerazione, in cui le particelle si fondono insieme in grumi duri.

L'essiccazione sotto vuoto previene ciò minimizzando l'intensa convezione termica che guida la segregazione. Il risultato è una polvere che rimane in uno stato sciolto e scorrevole, piuttosto che diventare una torta densa.

Garantire le prestazioni di pressatura e sinterizzazione

Affinché il prodotto finale sia durevole, il corpo verde (la polvere pressata) deve avere una densità uniforme.

Mantenendo uno stato sciolto e prevenendo l'ossidazione, il processo sotto vuoto garantisce prestazioni di pressatura ottimali. Questa coerenza consente al materiale di raggiungere un'alta densità durante il processo di sinterizzazione finale, evitando difetti strutturali.

Errori comuni e rischi

Sebbene l'essiccazione sotto vuoto sia superiore per i materiali ultrafini, non è priva di sensibilità operative.

Il rischio di desolvatazione incompleta

Se il livello di vuoto è insufficiente o il tempo del ciclo è troppo breve, tracce residue di etanolo possono rimanere in profondità nel letto di polvere.

Qualsiasi solvente rimanente può vaporizzare esplosivamente durante le prime fasi della sinterizzazione o causare problemi di porosità al carbonio nel carburo cementato finale.

Vulnerabilità alla ri-ossidazione

La polvere essiccata è estremamente reattiva immediatamente dopo il processo.

Se la camera a vuoto viene ventilata con aria umida o se la polvere viene esposta all'atmosfera mentre è ancora calda, può verificarsi un'ossidazione o un'idrolisi istantanea. Il materiale deve essere raffreddato sotto vuoto o gas inerte prima della manipolazione per mantenere i guadagni ottenuti durante l'essiccazione.

Fare la scelta giusta per il tuo obiettivo

Il significato dell'essiccazione sotto vuoto cambia leggermente a seconda di quale aspetto del prodotto finale è la tua priorità.

- Se la tua priorità principale è la durezza del materiale finale: Dai priorità alla prevenzione dell'ossidazione nel nano-carburo di tungsteno, poiché le impurità ossidate agiscono come concentratori di stress che indeboliscono il corpo sinterizzato.

- Se la tua priorità principale è l'accuratezza dimensionale: Concentrati sulla prevenzione dell'agglomerazione, poiché una polvere sciolta e scorrevole garantisce un riempimento uniforme dello stampo e un ritiro costante durante la sinterizzazione.

Padroneggiare la fase di essiccazione sotto vuoto non significa solo rimuovere il liquido; significa stabilizzare il potenziale del materiale prima del fuoco della sinterizzazione.

Tabella riassuntiva:

| Caratteristica | Impatto dell'essiccazione sotto vuoto | Beneficio per il prodotto finale |

|---|---|---|

| Punto di ebollizione | Abbassato tramite riduzione della pressione | Rimozione del solvente a basse temperature (<80°C) |

| Ossidazione | Inibita dall'ambiente privo di ossigeno | Preserva la reattività di nano-Co e WC |

| Stato delle particelle | Previene l'agglomerazione secondaria | Garantisce polvere sciolta e scorrevole |

| Densità del materiale | Consente una pressatura uniforme | Corpo sinterizzato ad alta densità senza difetti |

Migliora la precisione della tua metallurgia delle polveri

Non lasciare che l'ossidazione o l'agglomerazione compromettano l'integrità del tuo materiale. Supportata da R&S e produzione esperte, KINTEK offre sistemi sottovuoto, muffola, a tubo e CVD ad alte prestazioni progettati per stabilizzare le tue polveri ultrafini più sensibili. Sia che tu abbia bisogno di un forno da laboratorio standard o di un sistema ad alta temperatura completamente personalizzabile per requisiti di sinterizzazione unici, il nostro team tecnico è pronto ad aiutarti.

Aggiorna l'elaborazione termica del tuo laboratorio: contatta KINTEK oggi stesso!

Guida Visiva

Riferimenti

- Hao Jiang, Zhiwei Zhao. Effect of Metal Elements on Microstructure and Mechanical Properties of Ultrafine Cemented Carbide Prepared by SPS. DOI: 10.3390/molecules29071678

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto industriale per polveri di biomassa? Massimizzare la qualità e la stabilità chimica

- Cos'è la sinterizzazione sotto vuoto e dove viene comunemente utilizzata? Scopri l'elaborazione di materiali ad alta purezza

- Quali misure di sicurezza sono incluse nei forni di fusione ad alto vuoto? Garantire la protezione dell'operatore e del processo

- Quali sono i componenti chiave di un forno a sinterizzazione sotto vuoto? Parti essenziali per la lavorazione di materiali di precisione

- Come si ottiene il raffreddamento in un forno a vuoto dopo il processo desiderato? Padronanza della tempra a gas per risultati di precisione

- Qual è il principio del forno a grafite? Padronanza dell'analisi degli elementi in tracce con riscaldamento preciso

- In che modo un forno di ricottura sotto vuoto contribuisce al recupero microstrutturale dell'acciaio ODS? Sblocca le prestazioni dei materiali

- Perché alcuni forni sottovuoto vengono riempiti con un gas a pressione parziale? Prevenire l'impoverimento della lega nei processi ad alta temperatura