Nella sua essenza, la sinterizzazione sotto vuoto è un processo di produzione ad alta temperatura che fonde materiali in polvere in un oggetto solido e denso senza fonderli. Ciò si ottiene riscaldando il materiale all'interno di una camera a vuoto, che rimuove aria e altri gas. L'assenza di atmosfera è fondamentale, poiché previene l'ossidazione e la contaminazione, dando come risultato un pezzo finale con resistenza, purezza e consistenza superiori.

Il vantaggio fondamentale della sinterizzazione sotto vuoto non è solo il calore, ma il vuoto stesso. Rimuovendo i gas reattivi come l'ossigeno, il processo consente l'unione di materiali ad alte prestazioni e reattivi che sarebbe impossibile lavorare efficacemente in atmosfera normale.

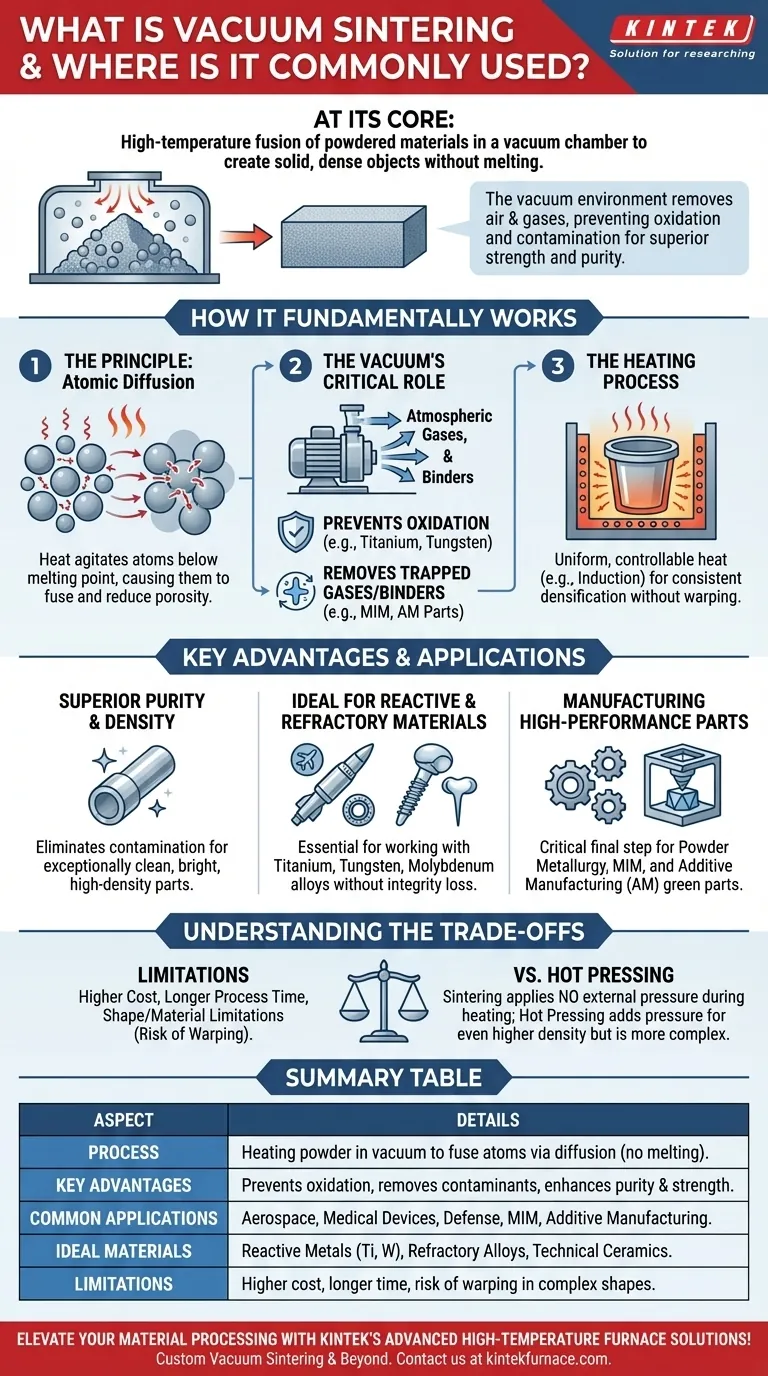

Come funziona fondamentalmente la sinterizzazione sotto vuoto

Per comprendere le sue applicazioni, devi prima comprendere i principi che rendono unico questo processo. È una combinazione di fisica e scienza dei materiali che avviene in condizioni molto specifiche.

Il Principio della Sinterizzazione

La sinterizzazione non è fusione. Si basa invece su un fenomeno chiamato diffusione atomica. Quando una polvere compattata viene riscaldata a una temperatura inferiore al suo punto di fusione, i suoi atomi diventano altamente agitati.

Questa energia consente agli atomi di migrare attraverso i confini tra le singole particelle di polvere, facendo sì che le particelle si fondano insieme. Questa fusione riduce lo spazio vuoto (porosità) tra le particelle, dando come risultato un pezzo solido e densificato.

Il Ruolo Critico del Vuoto

L'ambiente a vuoto è il fattore di differenziazione chiave. La rimozione dell'atmosfera dal forno realizza due obiettivi essenziali.

In primo luogo, previene l'ossidazione e la contaminazione. Molti materiali avanzati, in particolare metalli reattivi come il titanio o metalli refrattari come il tungsteno, formeranno istantaneamente ossidi quando riscaldati in presenza di ossigeno. Questi strati di ossido inibiscono la corretta adesione e creano punti deboli nel materiale finale.

In secondo luogo, rimuove i gas intrappolati e i leganti. I pezzi destinati alla sinterizzazione, in particolare quelli provenienti dallo stampaggio a iniezione di metallo (MIM) o dalla stampa 3D, spesso contengono agenti leganti. Il vuoto aiuta a estrarre questi composti volatili dal pezzo prima della fase finale di sinterizzazione, garantendo un prodotto finale puro.

Il Processo di Riscaldamento

I forni a sinterizzazione sotto vuoto utilizzano metodi di riscaldamento avanzati, come l'induzione a media frequenza, per generare un calore pulito e controllabile.

Il pezzo in polvere, spesso tenuto in un crogiolo di grafite o tungsteno, viene riscaldato uniformemente attraverso la radiazione termica. Questo controllo preciso della temperatura è fondamentale per ottenere una densificazione costante senza causare la deformazione, l'afflosciamento o la fusione del pezzo.

Vantaggi Chiave e Applicazioni

Le caratteristiche uniche del processo di sinterizzazione sotto vuoto lo rendono indispensabile per diverse industrie ad alta tecnologia e metodi di produzione avanzati.

Purezza e Densità del Materiale Superiori

Poiché elimina la contaminazione atmosferica, la sinterizzazione sotto vuoto produce pezzi eccezionalmente puliti e brillanti. Questa purezza, unita alla riduzione della porosità, porta a componenti con elevata densità ed eccellenti proprietà meccaniche.

Ideale per Materiali Reattivi e Refrattari

Questa è probabilmente l'applicazione più importante. Materiali come tungsteno, molibdeno e leghe di titanio sono vitali per le applicazioni aerospaziali, mediche e di difesa, ma sono estremamente difficili da lavorare.

La sinterizzazione sotto vuoto è uno dei pochi metodi validi per consolidare questi materiali in forme solide senza comprometterne l'integrità.

Produzione di Componenti ad Alte Prestazioni

Il processo è un passaggio finale critico per diverse tecnologie di produzione moderne.

Viene utilizzato per trasformare i fragili "pezzi verdi" della metallurgia delle polveri, dello stampaggio a iniezione di metallo (MIM) e della produzione additiva (AM) in componenti completamente densi e funzionali. Ciò si traduce in pezzi senza giunture che sono vicini alla loro forma finale, riducendo al minimo gli sprechi.

Comprendere i Compromessi

Sebbene potente, la sinterizzazione sotto vuoto non è una soluzione universale. Una valutazione obiettiva richiede la comprensione dei suoi limiti.

Tempo di Processo e Costo

I forni a vuoto sono apparecchi sofisticati e costosi. Il processo stesso può essere lungo, poiché comporta l'evacuazione del vuoto, l'esecuzione di un ciclo di riscaldamento e raffreddamento attentamente controllato e il riempimento della camera. Ciò lo rende più costoso e dispendioso in termini di tempo rispetto alla sinterizzazione atmosferica convenzionale.

Limitazioni di Materiale e Forma

Il processo richiede un controllo preciso sulle rampe e sulle attese di temperatura per prevenire stress termico e distorsioni. Geometrie molto complesse o delicate possono essere soggette ad afflosciamento o deformazione se il ciclo di sinterizzazione e il supporto del pezzo non sono progettati perfettamente.

Sinterizzazione rispetto alla Pressatura a Caldo

È importante distinguere la sinterizzazione sotto vuoto dalla pressatura a caldo sotto vuoto. Sebbene entrambi avvengano sottovuoto, la pressatura a caldo applica pressione meccanica esterna durante il riscaldamento. Ciò può ottenere densità ancora maggiori, ma è tipicamente limitato a forme più semplici e può essere ancora più complesso e costoso.

Prendere la Scelta Giusta per il Tuo Obiettivo

La scelta del processo termico corretto dipende interamente dai requisiti del materiale e delle prestazioni.

- Se la tua attenzione principale è sulle alte prestazioni con metalli reattivi (es. titanio, leghe refrattarie): La sinterizzazione sotto vuoto è spesso l'unica scelta praticabile per prevenire la contaminazione e garantire che le proprietà intrinseche del materiale siano preservate.

- Se la tua attenzione principale è sul raggiungimento della massima densità e purezza in ceramiche tecniche o metalli in polvere: L'ambiente a vuoto è fondamentale per rimuovere contaminanti e leganti, portando a un prodotto finale superiore e ad alta densità.

- Se la tua attenzione principale è sul perfezionamento dei pezzi derivanti dalla produzione additiva o MIM: La sinterizzazione sotto vuoto è il metodo standard del settore per consolidare il materiale in polvere in un componente resistente e funzionale.

In definitiva, scegliere la sinterizzazione sotto vuoto è una decisione che privilegia l'integrità e le prestazioni del materiale al di sopra di tutto.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Processo | Riscaldamento di materiali in polvere sottovuoto per fondere gli atomi tramite diffusione senza fusione. |

| Vantaggi Chiave | Previene l'ossidazione, rimuove i contaminanti, migliora purezza, resistenza e densità. |

| Applicazioni Comuni | Aerospaziale, dispositivi medici, difesa, metallurgia delle polveri, MIM e produzione additiva. |

| Materiali Ideali | Metalli reattivi (es. titanio, tungsteno), leghe refrattarie e ceramiche tecniche. |

| Limitazioni | Costo più elevato, tempi di processo più lunghi, rischio di deformazione in forme complesse. |

Porta al livello superiore l'elaborazione dei tuoi materiali con le soluzioni forni ad alta temperatura avanzate di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori opzioni affidabili come forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che soddisfiamo con precisione le vostre esigenze sperimentali uniche per la sinterizzazione sotto vuoto e oltre. Contattateci oggi per discutere come possiamo migliorare l'efficienza del vostro laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quale ruolo svolge un forno di pressatura a caldo sottovuoto nella sintesi di TiBw/TA15? Migliorare le prestazioni dei compositi in situ

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?

- Quali sono i vantaggi di un forno di sinterizzazione a pressatura a caldo sotto vuoto per compositi di rame e terre rare? Densità e purezza

- Perché è necessaria una fornace di sinterizzazione a pressatura a caldo sottovuoto per le ceramiche nanocristalline? Preservare la struttura con la pressione