Il vantaggio principale dell'utilizzo di un forno sottovuoto industriale per polveri di biomassa è la capacità di abbassare il punto di ebollizione dell'umidità, consentendo l'evaporazione a temperature significativamente ridotte. Ciò protegge la biomassa dalla degradazione termica e dall'ossidazione associate ai tradizionali forni ad aria ad alta temperatura, garantendo che il materiale rimanga chimicamente stabile per le fasi successive, come la pre-carbonizzazione.

Manipolando la pressione anziché solo la temperatura, i forni sottovuoto disaccoppiano la velocità di essiccazione dallo stress termico. Ciò consente di rimuovere rapidamente l'umidità preservando la delicata struttura chimica dei materiali di biomassa, un requisito fondamentale per una lavorazione a valle di alta qualità.

Preservare l'integrità del materiale attraverso la fisica

Il vantaggio delle basse temperature

I forni tradizionali si basano sul calore elevato per forzare l'evaporazione, il che può essere distruttivo per i materiali organici. Al contrario, un forno sottovuoto riduce la pressione ambientale all'interno della camera.

Questa caduta di pressione abbassa il punto di ebollizione dell'acqua e di altri solventi. Di conseguenza, l'umidità evapora rapidamente a temperature molto più basse, proteggendo la biomassa sensibile al calore dallo shock termico.

Prevenire la degradazione termica

Le polveri di biomassa sono spesso suscettibili di degradazione quando esposte al calore elevato richiesto dalla normale essiccazione atmosferica.

Operando a temperature più basse, l'essiccazione sottovuoto previene la degradazione della struttura del materiale grezzo. Ciò garantisce che le proprietà essenziali della biomassa vengano mantenute per la fase successiva di produzione.

Migliorare la stabilità chimica

Eliminare i rischi di ossidazione

In un forno tradizionale, il riscaldamento della polvere in presenza di aria porta spesso a ossidazioni indesiderate. Ciò è particolarmente problematico per la biomassa destinata alla carbonizzazione o alla lavorazione chimica.

I forni sottovuoto operano in un ambiente privo di ossigeno. Questo meccanismo inibisce efficacemente l'ossidazione e le reazioni secondarie, garantendo il mantenimento della purezza chimica della superficie della polvere.

Preparazione per la pre-carbonizzazione

Per le polveri di biomassa destinate alla carbonizzazione, la chimica superficiale è vitale. L'obiettivo principale dell'essiccazione preliminare non è solo la rimozione dell'umidità, ma la stabilizzazione.

L'uso di un forno sottovuoto garantisce che il materiale rimanga chimicamente stabile. Ciò crea una base prevedibile e di alta qualità per la fase di pre-carbonizzazione, portando a una migliore coerenza del prodotto finale.

Efficienza del processo e microstruttura

Cicli di essiccazione accelerati

Nonostante l'uso di temperature più basse, il processo di essiccazione in un forno sottovuoto è spesso più rapido rispetto ai metodi tradizionali.

L'ambiente sottovuoto crea una maggiore forza trainante per l'evaporazione. Ciò riduce il ciclo di essiccazione complessivo, migliorando la produttività senza compromettere l'integrità del materiale.

Rimozione profonda dell'umidità

Le polveri di biomassa possono formare agglomerati che intrappolano l'umidità in profondità nella loro struttura. La normale essiccazione all'aria forma spesso una "crosta" che intrappola questo liquido all'interno.

La differenza di pressione in un forno sottovuoto aiuta a estrarre umidità e bolle d'aria dalle profondità dei cluster di polvere. Ciò garantisce un'essiccazione completa e aiuta a mantenere la porosità, prevenendo la formazione di agglomerati duri e inutilizzabili.

Comprendere i compromessi

Sebbene l'essiccazione sottovuoto offra una qualità superiore per la biomassa, è essenziale riconoscere le differenze operative rispetto ai forni tradizionali.

Limitazioni di produttività

I forni sottovuoto sono tipicamente unità di processo a batch. Generalmente non possono eguagliare la produttività continua e ad alto volume dei grandi forni ad aria a nastro trasportatore utilizzati per materiali meno sensibili.

Complessità e costo

Questi sistemi richiedono pompe per vuoto, guarnizioni e camere resistenti alla pressione. Ciò si traduce in un investimento di capitale iniziale più elevato e requisiti di manutenzione leggermente più complessi rispetto ai semplici forni a convezione termica.

Fare la scelta giusta per il tuo obiettivo

Per determinare se un forno sottovuoto industriale è la soluzione corretta per la tua specifica applicazione di biomassa, considera i tuoi obiettivi finali:

- Se il tuo obiettivo principale è la qualità e la purezza del materiale: Scegli un forno sottovuoto per prevenire rigorosamente l'ossidazione e la degradazione termica, garantendo che la biomassa rimanga chimicamente stabile.

- Se il tuo obiettivo principale è la velocità del processo per materiali sensibili al calore: Utilizza la capacità del vuoto di abbassare i punti di ebollizione, consentendo una rapida rimozione dell'umidità senza il rischio di bruciature o danni strutturali.

In definitiva, se la tua polvere di biomassa richiede una rigorosa stabilità chimica prima della carbonizzazione, il forno sottovuoto non è solo un'alternativa, è una necessità tecnica.

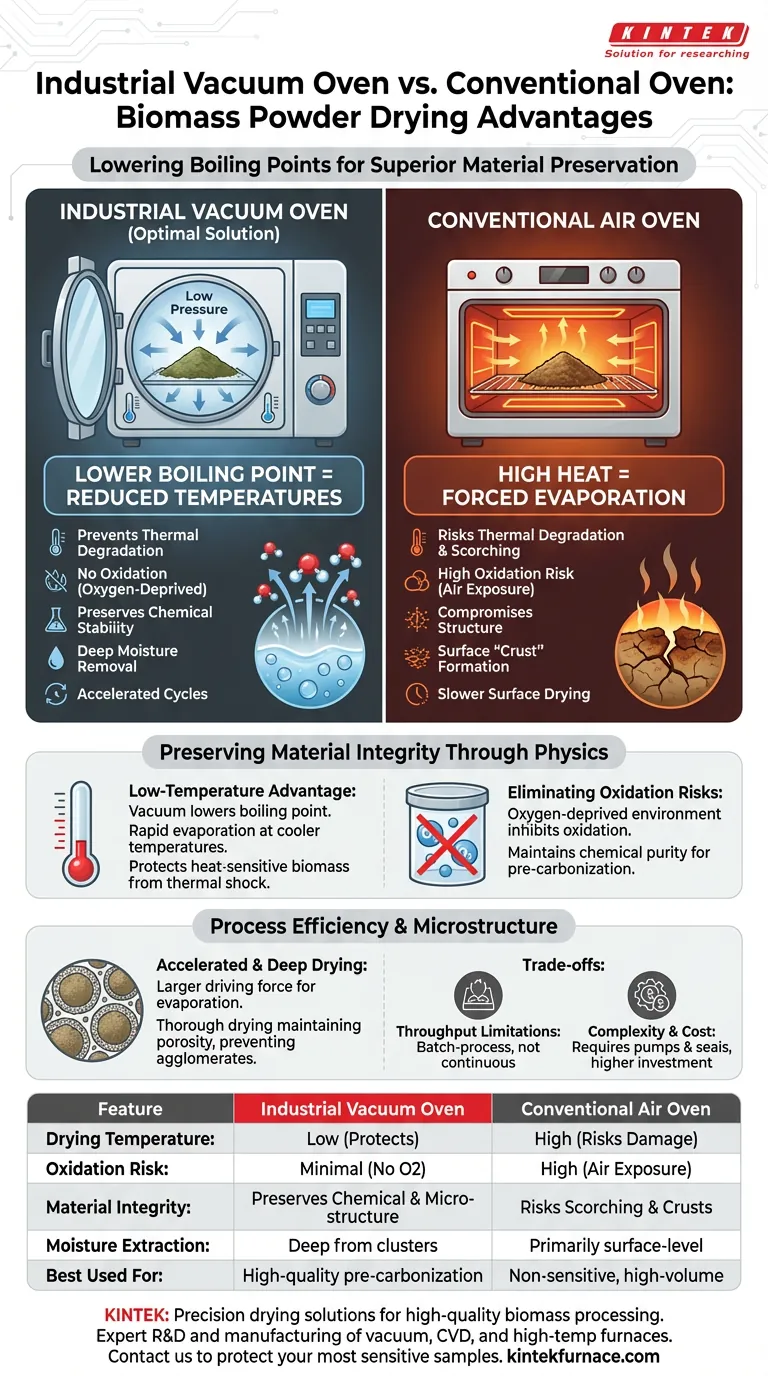

Tabella riassuntiva:

| Caratteristica | Forno sottovuoto industriale | Forno ad aria tradizionale |

|---|---|---|

| Temperatura di essiccazione | Bassa (protegge la biomassa sensibile al calore) | Alta (rischi di degradazione termica) |

| Rischio di ossidazione | Minimo (ambiente privo di ossigeno) | Alto (esposizione all'aria al calore) |

| Integrità del materiale | Preserva la microstruttura chimica e fisica | Rischi di bruciature e formazione di "croste" |

| Estrazione dell'umidità | Estrazione profonda dai cluster di polvere | Essiccazione principalmente superficiale |

| Meglio usato per | Materia prima di alta qualità per la pre-carbonizzazione | Materiali non sensibili e ad alto volume |

L'essiccazione di precisione è la base per la lavorazione di biomassa di alta qualità. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi specializzati di forni sottovuoto, CVD e ad alta temperatura progettati per mantenere la purezza chimica dei tuoi materiali. Sia che tu stia preparando polveri per la carbonizzazione o che necessiti di una soluzione personalizzabile per requisiti di laboratorio unici, il nostro team è pronto ad aiutarti. Contatta KINTEK oggi stesso per scoprire come la nostra tecnologia avanzata sottovuoto può migliorare la coerenza del tuo prodotto e proteggere i tuoi campioni più sensibili.

Guida Visiva

Riferimenti

- Rohit Yadav, Kusum Kumari. Synthesis and Electrochemical Characterization of Activated Porous Carbon Derived from Walnut Shells as an Electrode Material for Symmetric Supercapacitor Application. DOI: 10.3390/engproc2023059175

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- In che modo un forno per trattamenti termici sottovuoto migliora le condizioni delle leghe metalliche? Ottieni prestazioni metalliche superiori

- Perché l'ambiente ad alto vuoto è fondamentale per i compositi a matrice di titanio TB8? Garantire un legame ad alta resistenza

- Quali sono i vantaggi tecnici dell'utilizzo di un forno di essiccazione sottovuoto? Proteggere le polveri WC-Co-Ni dall'ossidazione

- Perché un forno sottovuoto è necessario per la fabbricazione di MSC? Garantire un'asciugatura ad alte prestazioni per micro-supercondensatori

- Qual è il vantaggio dei processi controllati da computer nei forni a vuoto? Ottenere una ripetibilità perfetta per applicazioni ad alte prestazioni

- Qual è lo scopo dell'utilizzo di attrezzature di vagliatura per pre-trattare la scoria di magnesio prima del suo recupero tramite distillazione sotto vuoto? Ottimizza il tuo processo di recupero

- Perché il trattamento di ricottura a breve termine seguito da tempra in acqua è necessario per le leghe Ti-15Mo? Blocca le massime prestazioni del materiale

- In che modo i forni sottovuoto a camere multiple aumentano la produttività? Aumenta la produttività con un flusso di lavoro continuo