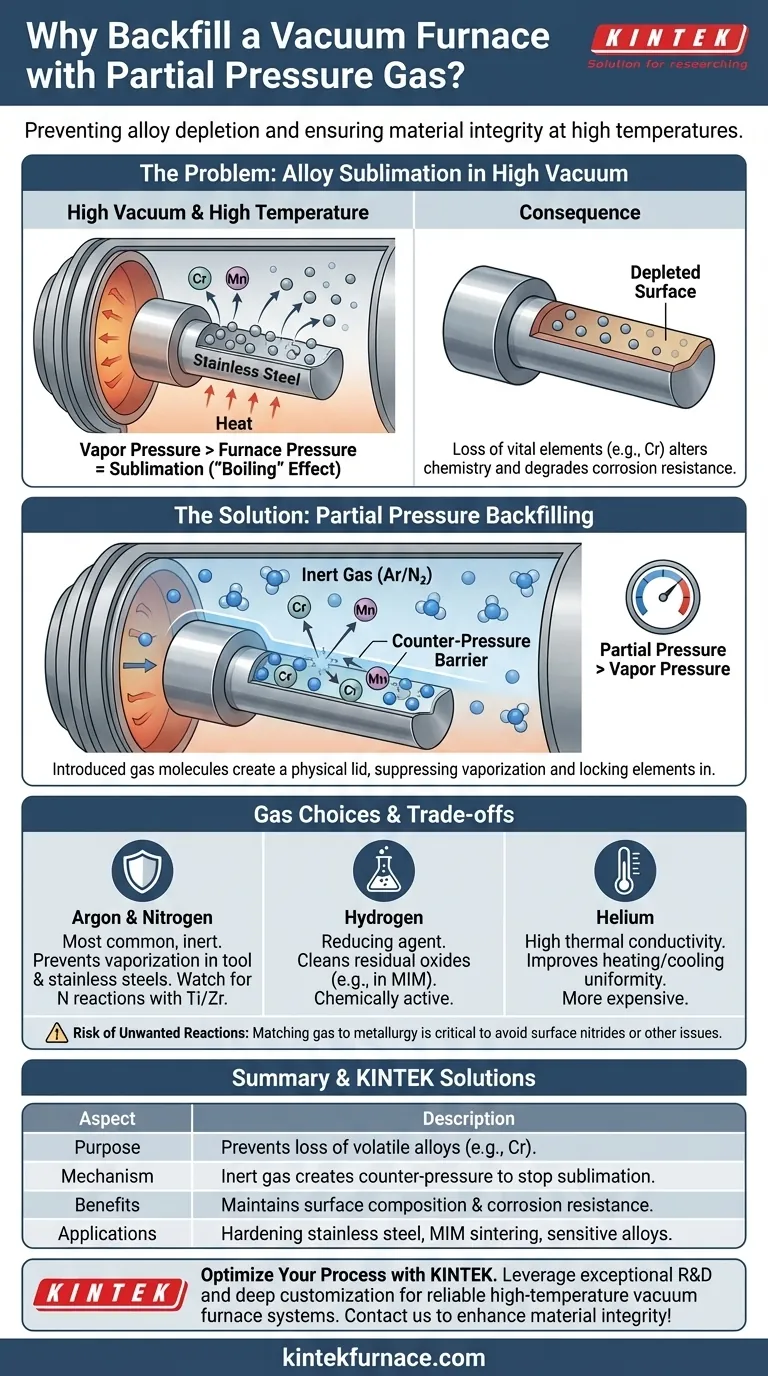

Alla sua base, il riempimento di un forno sottovuoto con un gas a pressione parziale è una tecnica precisa utilizzata per impedire che gli elementi di lega essenziali "evaporino" dalla superficie di un pezzo ad alte temperature. Questo è particolarmente critico durante processi come la tempra dell'acciaio inossidabile, dove l'obiettivo è sopprimere la vaporizzazione del cromo, che è vitale per la resistenza alla corrosione.

La sfida fondamentale è che un vuoto spinto rende facile per alcuni metalli trasformarsi in gas ad alte temperature. L'introduzione di una pressione parziale di un gas inerte agisce come una barriera fisica, creando una pressione sufficiente a mantenere questi elementi volatili bloccati nella superficie del pezzo senza compromettere i benefici del vuoto.

La Fisica della Pressione di Vapore in un Vuoto

Per capire perché il riempimento è necessario, dobbiamo prima esaminare l'interazione tra temperatura, pressione e i materiali stessi.

La Natura della Pressione di Vapore

Ogni solido e liquido ha una pressione di vapore, che è la pressione naturale esercitata dalla sua forma gassosa. Questa pressione aumenta esponenzialmente all'aumentare della temperatura.

A temperatura ambiente e pressione atmosferica normale, la pressione di vapore dei metalli è trascurabile. Tuttavia, nell'ambiente ad alta temperatura e bassa pressione di un forno sottovuoto, questo cambia drasticamente.

Il Ruolo del Vuoto

Un forno sottovuoto funziona rimuovendo l'aria, il che elimina il rischio di ossidazione e rimuove altri contaminanti. Fondamentalmente, rimuove anche la pressione atmosferica.

Questo crea un enorme differenziale di pressione tra l'ambiente del forno e la pressione di vapore degli elementi di lega nel pezzo metallico.

L'Effetto "Ebollizione" ad Alte Temperature

Quando un pezzo viene riscaldato in un vuoto, la pressione di vapore di alcuni elementi (come cromo, manganese o rame) può superare la pressione estremamente bassa del forno.

Questo fa sì che questi elementi sublimino — trasformandosi direttamente da solido a gas. Questo è funzionalmente lo stesso dell'acqua che bolle quando la sua pressione di vapore supera la pressione atmosferica. Gli elementi letteralmente evaporano dalla superficie del pezzo.

La Conseguenza: Impoverimento della Lega

Questo non è un effetto minore. La perdita di questi elementi dalla superficie può alterare fondamentalmente la chimica del pezzo.

Per un pezzo di acciaio inossidabile, la perdita di cromo superficiale (impoverimento di cromo) può degradare gravemente la sua resistenza alla corrosione, vanificando lo scopo di utilizzare quella lega in primo luogo.

Come il Riempimento a Pressione Parziale Risolve il Problema

Il riempimento a pressione parziale è la soluzione elegante a questa sfida metallurgica. Implica l'introduzione intenzionale di una piccola quantità controllata di un gas specifico nella camera del forno.

Creazione di una "Contropressione"

Il gas di riempimento, tipicamente inerte come Argon o Azoto, aumenta la pressione totale all'interno del forno.

Questa nuova pressione, sebbene ancora molto al di sotto dei livelli atmosferici, è calcolata per essere appena sufficientemente alta da essere maggiore della pressione di vapore dell'elemento volatile che si desidera proteggere.

Il Meccanismo di Soppressione

Le molecole del gas di riempimento agiscono come una barriera fisica. Bombardano la superficie del pezzo, creando efficacemente un "coperchio" che impedisce agli atomi di metallo di sfuggire nel vuoto.

Questo sopprime la sublimazione e mantiene stabile la composizione della lega dove conta di più: sulla superficie.

Comprendere i Compromessi e le Scelte dei Gas

La scelta del gas di riempimento e del livello di pressione non è arbitraria; dipende dal materiale in lavorazione e dal risultato desiderato.

Scegliere il Gas Giusto

- Argon e Azoto: Sono le scelte più comuni per sopprimere la vaporizzazione. Sono inerti, ampiamente disponibili e altamente efficaci per processi come la tempra di acciai per utensili e acciai inossidabili.

- Idrogeno: Questo gas viene utilizzato quando si desidera anche una reazione chimica. In processi come lo stampaggio a iniezione di metalli (MIM), un'atmosfera di idrogeno non solo fornisce una pressione parziale ma agisce anche come agente riducente, pulendo gli ossidi residui dai pezzi.

- Elio: Grazie alla sua elevata conduttività termica, l'elio può talvolta essere utilizzato per migliorare l'uniformità del riscaldamento e del raffreddamento, sebbene sia un'opzione più costosa.

Il Rischio di Reazioni Indesiderate

Sebbene i gas "inert" siano scelti per essere non reattivi, a temperature molto elevate, anche l'azoto può reagire con alcuni metalli. Ad esempio, l'azoto può formare nitruri sulla superficie di leghe di titanio o zirconio, il che potrebbe essere indesiderabile.

Ciò evidenzia l'importanza di abbinare il gas e i parametri di processo alla specifica metallurgia del componente. L'obiettivo è un equilibrio delicato: abbastanza pressione per sopprimere la vaporizzazione, ma non così tanta da ostacolare il degassamento o causare reazioni chimiche indesiderate.

Fare la Scelta Giusta per il Tuo Processo

L'applicazione della pressione parziale è una decisione strategica basata sul tuo obiettivo metallurgico primario.

- Se il tuo obiettivo principale è prevenire l'impoverimento della lega negli acciai: Utilizza una pressione parziale di Argon o Azoto calcolata per superare la pressione di vapore del cromo alla tua temperatura target.

- Se il tuo obiettivo principale è la sinterizzazione e la riduzione dell'ossido (es. MIM): Una pressione parziale di Idrogeno è probabilmente necessaria per fornire sia una barriera fisica che un ambiente riducente chimicamente attivo.

- Se il tuo obiettivo principale è la massima purezza per leghe altamente sensibili: Potrebbe essere necessario operare con un vuoto più spinto e limitare attentamente la temperatura massima per rimanere al di sotto del punto critico di vaporizzazione della lega.

In definitiva, padroneggiare il controllo della pressione parziale ti consente di sfruttare appieno la potenza del vuoto salvaguardando con precisione l'integrità del materiale dei tuoi componenti.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Scopo | Previene la vaporizzazione di elementi di lega volatili (es. cromo) ad alte temperature in un ambiente sottovuoto. |

| Meccanismo | Introduce gas inerte (es. Argon, Azoto) per creare una contropressione che sopprime la sublimazione. |

| Benefici Chiave | Mantiene la composizione della lega superficiale, previene la perdita di resistenza alla corrosione e consente un controllo preciso del processo. |

| Gas Comuni Utilizzati | Argon, Azoto, Idrogeno (per la riduzione), Elio (per l'uniformità termica). |

| Applicazioni | Tempra dell'acciaio inossidabile, sinterizzazione in MIM, lavorazione di leghe sensibili senza impoverimento. |

Ottimizza i tuoi processi ad alta temperatura con le avanzate soluzioni di forni sottovuoto di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi affidabili di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che queste soluzioni soddisfino con precisione le tue esigenze sperimentali uniche, come prevenire l'impoverimento della lega con il controllo della pressione parziale. Contattaci oggi per discutere come possiamo migliorare l'integrità e l'efficienza dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore

- Perché un forno a vuoto mantiene il vuoto durante il raffreddamento? Proteggere i pezzi dalla ossidazione e controllare la metallurgia

- Qual è il ruolo del sistema di controllo della temperatura in un forno a vuoto? Ottenere precise trasformazioni dei materiali

- Quali processi aggiuntivi può svolgere un forno per trattamento termico sottovuoto? Sblocca la lavorazione avanzata dei materiali

- Quali sono i principali campi di applicazione dei forni a scatola e dei forni a vuoto? Scegli il forno giusto per il tuo processo