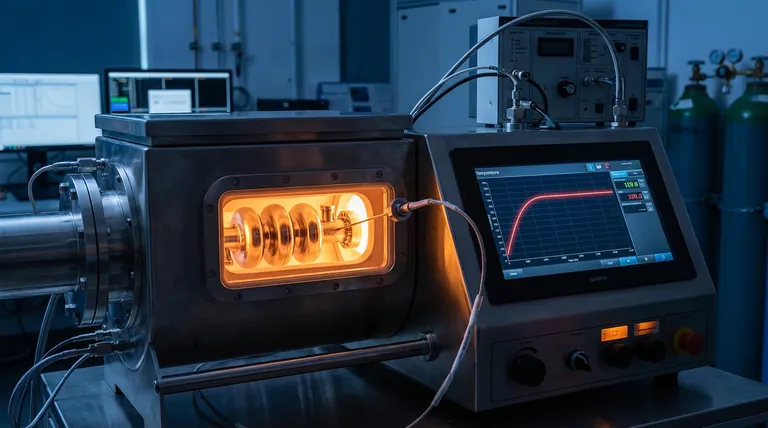

La precisa sincronizzazione tra il monitoraggio della termocoppia e la regolazione del forno è il fattore critico che allinea la storia termica effettiva di un campione di niobio con i suoi parametri di processo previsti. Questa sinergia fornisce il feedback diretto necessario per controllare la durata del trattamento termico con estrema precisione, garantendo che l'ambiente fisico all'interno del forno sotto vuoto rispecchi perfettamente le specifiche tecniche richieste.

L'integrazione dei dati di temperatura in tempo reale con i sistemi di controllo del forno consente la microgestione della diffusione delle impurità di ossigeno. Questa precisa messa a punto chimica è essenziale per minimizzare la resistenza superficiale e massimizzare le prestazioni elettromagnetiche delle cavità superconduttrici.

La meccanica della precisione termica

Chiusura del ciclo di feedback

Nella sinterizzazione sotto vuoto ad alta temperatura, la termocoppia non si limita a registrare dati; agisce come motore attivo per il sistema di regolazione del forno.

Fornendo un feedback diretto della temperatura, il sistema garantisce che la storia termica effettiva della cavità di niobio corrisponda alla ricetta programmata.

Controllo esatto della durata del trattamento

La sinergia tra questi componenti consente un controllo ad alta precisione sulla durata del trattamento termico.

Ciò garantisce che il niobio sia esposto a temperature specifiche per durate esatte, prevenendo sotto-trattamento o sovra-riscaldamento termico.

Gestione delle impurità di ossigeno

Regolazione della profondità di diffusione

L'obiettivo chimico primario di questa sinergia è la regolazione accurata della profondità di diffusione delle impurità di ossigeno nello strato superficiale del niobio.

Poiché l'ambiente del forno facilita la decomposizione termica dello strato di ossido naturale (pentossido di niobio), l'ossigeno diffonde nel bulk del niobio.

Il ruolo del feedback

Senza un accoppiamento stretto tra monitoraggio e regolazione, la profondità di questa diffusione non può essere finemente regolata.

Il ciclo di feedback garantisce che il processo di diffusione si interrompa esattamente quando viene raggiunta la profondità ottimale, anziché basarsi su stime.

Impatto sulle prestazioni della cavità

Minimizzazione della resistenza superficiale

Il controllo preciso della diffusione dell'ossigeno è direttamente collegato alle proprietà fisiche della superficie della cavità.

Ottimizzando il profilo delle impurità, il processo minimizza la resistenza superficiale del niobio.

Eliminazione del Q-slope ad alto campo

Una corretta regolazione consente l'ottimizzazione del fattore di qualità (Q0) e l'eliminazione del Q-slope ad alto campo (HFQS).

Ciò si traduce in un aumento significativo della capacità di campo magnetico di picco della cavità superconduttrice.

Rischi di scarsa sincronizzazione

Storie termiche divergenti

Se la termocoppia e il sistema di regolazione non sono perfettamente sincronizzati, il profilo di temperatura effettivo devierà dai parametri previsti.

Questa discrepanza porta a proprietà del materiale imprevedibili, rendendo il processo di sinterizzazione non ripetibile.

Prestazioni RF compromesse

Il mancato controllo preciso della profondità di diffusione porta a una distribuzione subottimale dell'ossigeno.

Ciò si traduce in una maggiore resistenza superficiale e una ridotta capacità della cavità di sostenere alti campi magnetici, annullando i vantaggi del trattamento sotto vuoto.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare le prestazioni delle cavità superconduttrici in niobio, la strategia di regolazione deve essere allineata con le tue metriche di prestazione specifiche.

- Se il tuo obiettivo principale è la resistenza superficiale: Assicurati che il tuo ciclo di feedback sia calibrato per interrompere il processo immediatamente al raggiungimento della profondità ottimale di diffusione dell'ossigeno per minimizzare le perdite resistive.

- Se il tuo obiettivo principale è la capacità di campo magnetico: Dai priorità alla stabilità del sistema di regolazione per eliminare il Q-slope ad alto campo (HFQS) attraverso una storia termica costante.

La precisione definitiva nella regolazione della temperatura non è solo una variabile di processo; è il fattore determinante per ottenere prestazioni superconduttrici superiori.

Tabella riassuntiva:

| Caratteristica | Significato nella sinterizzazione | Impatto sulle prestazioni |

|---|---|---|

| Ciclo di feedback | Allinea la storia termica effettiva con la ricetta programmata | Garantisce la ripetibilità del processo e la coerenza dei materiali |

| Controllo della durata | Previene sotto-trattamento o sovra-riscaldamento termico | Mantiene l'integrità strutturale della cavità di niobio |

| Messa a punto della diffusione | Regola la profondità delle impurità di ossigeno nello strato superficiale | Minimizza la resistenza superficiale e le perdite resistive |

| Mitigazione del Q-slope | Elimina il Q-slope ad alto campo (HFQS) | Massimizza la capacità di campo magnetico di picco e il fattore Q0 |

Eleva le tue prestazioni superconduttrici con KINTEK

La precisione nella sinterizzazione sotto vuoto ad alta temperatura è il fattore determinante per le cavità in niobio ad alte prestazioni. Presso KINTEK, comprendiamo che anche una minima deviazione nella storia termica può compromettere i tuoi risultati. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, forniamo sistemi sottovuoto, CVD, muffola, a tubo e rotativi ad alta precisione progettati per fornire la sincronizzazione esatta richiesta per le tue applicazioni più sensibili.

Sia che tu debba minimizzare la resistenza superficiale o eliminare il Q-slope ad alto campo, i nostri forni da laboratorio sono completamente personalizzabili per soddisfare le tue specifiche tecniche uniche. Contattaci oggi stesso per ottimizzare il tuo processo di trattamento termico e ottenere un'eccellenza dei materiali superiore.

Riferimenti

- Eric Lechner, Charles Reece. Oxide dissolution and oxygen diffusion scenarios in niobium and implications on the Bean–Livingston barrier in superconducting cavities. DOI: 10.1063/5.0191234

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali sono le applicazioni di un forno a tubo? Padroneggia la lavorazione termica di precisione per materiali avanzati

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come funziona un forno a tubo? Padroneggiare il controllo preciso del calore e dell'atmosfera