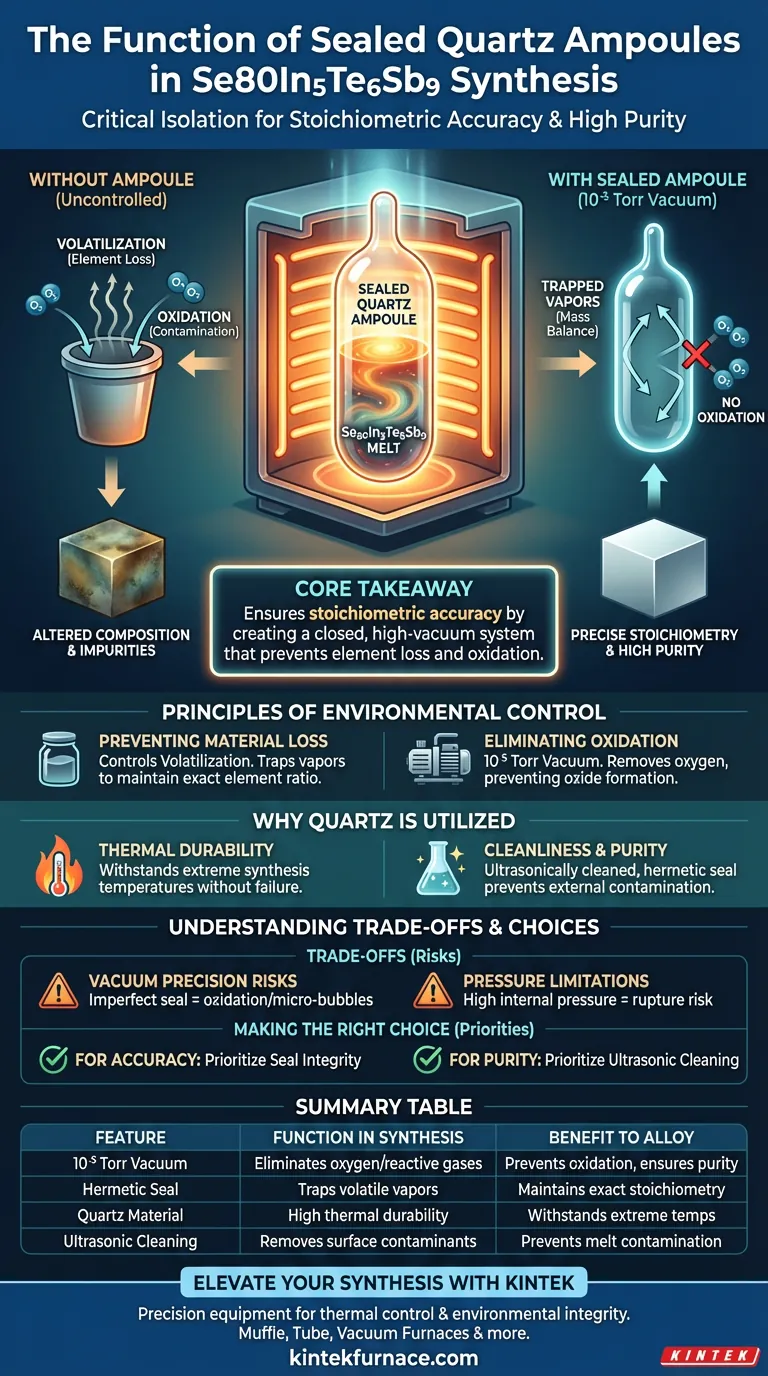

Le ampolle di quarzo sigillate fungono da camera di isolamento critica durante la sintesi ad alta temperatura di Se80In5Te6Sb9. La loro funzione principale è mantenere un ambiente ad alto vuoto (specificamente a 10⁻⁵ Torr) che resista al calore estremo isolando fisicamente le materie prime. Questo setup è essenziale per prevenire alterazioni chimiche della lega attraverso ossidazione o perdita di materiale.

Concetto Chiave: L'ampolla di quarzo sigillata garantisce l'accuratezza stechiometrica della lega finale. Agisce come un sistema chiuso che impedisce la fuoriuscita di elementi volatili e blocca l'ossigeno dal contaminare il fuso, garantendo che il materiale rimanga puro e chimicamente preciso.

I Principi del Controllo Ambientale

Prevenire la Perdita di Materiale

Nella sintesi di leghe, in particolare con composizioni complesse come Se80In5Te6Sb9, mantenere il rapporto esatto degli elementi è vitale.

Controllo della Volatilizzazione

Le alte temperature di processo possono causare la vaporizzazione o la volatilizzazione di specifici elementi costitutivi.

Senza un ambiente sigillato, questi vapori sfuggirebbero, alterando la composizione chimica finale (stechiometria) della lega. L'ampolla intrappola questi vapori, mantenendo intatto il bilancio di massa.

Eliminare l'Ossidazione

A temperature elevate, le materie prime sono altamente suscettibili a reagire con l'ossigeno presente nell'aria.

Sigillando sottovuoto l'ampolla a 10⁻⁵ Torr, il processo rimuove potenziali ossidanti. Ciò impedisce efficacemente la formazione di ossidi che degraderebbero la purezza e le prestazioni della lega finale.

Perché viene utilizzato il Quarzo

Resistenza Termica

Il processo di sintesi richiede la fusione di materiali ad alte temperature.

Il quarzo viene scelto perché agisce come un robusto contenitore progettato per resistere a queste alte temperature senza cedimenti strutturali.

Pulizia e Purezza

Prima dell'uso, queste ampolle vengono pulite ad ultrasuoni per rimuovere contaminanti microscopici.

Questa pulizia, combinata con le proprietà del materiale del quarzo, fornisce un microambiente ermeticamente sigillato. Questa barriera assicura che nessun contaminante esterno possa entrare nel fuso durante la fase di riscaldamento.

Comprendere i Compromessi

Rischi di Precisione del Vuoto

Ottenere un vuoto di 10⁻⁵ Torr richiede attrezzature e tecniche precise.

Se la sigillatura è imperfetta o il vuoto è insufficiente, possono rimanere tracce di gas. Ciò può portare a una lieve ossidazione o a "microbolle" nella lega, compromettendone l'integrità strutturale.

Limitazioni di Pressione

Mentre il quarzo gestisce bene il calore, è un materiale fragile.

Se la pressione interna dovuta agli elementi volatilizzati diventa troppo alta durante la fusione, l'ampolla rischia di rompersi. Lo spessore della parete e la qualità del quarzo devono essere attentamente abbinati alla pressione di vapore prevista degli specifici elementi coinvolti.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire la sintesi di successo di Se80In5Te6Sb9, considera le tue priorità specifiche:

- Se la tua priorità principale è l'accuratezza compositiva: Dai priorità all'integrità della sigillatura sottovuoto per prevenire la volatilizzazione di elementi più leggeri, garantendo che il rapporto finale corrisponda al peso iniziale.

- Se la tua priorità principale è la purezza del materiale: Assicurati che le ampolle di quarzo siano pulite ad ultrasuoni e manipolate in un ambiente controllato prima del caricamento per eliminare i contaminanti superficiali.

L'ampolla di quarzo sigillata è lo strumento fondamentale per convertire elementi grezzi in una lega precisa e ad alta purezza senza interferenze ambientali.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Sintesi | Beneficio per la Lega Se80In5Te6Sb9 |

|---|---|---|

| Vuoto 10⁻⁵ Torr | Elimina ossigeno e gas reattivi | Previene l'ossidazione e garantisce la purezza del materiale |

| Sigillatura Ermetica | Intrappola i vapori volatili dei costituenti | Mantiene un'esatta accuratezza stechiometrica |

| Materiale di Quarzo | Fornisce elevata durabilità termica | Resiste a temperature di sintesi estreme senza guasti |

| Pulizia ad Ultrasuoni | Rimuove contaminanti superficiali microscopici | Previene la contaminazione esterna del fuso |

Eleva la Tua Sintesi di Materiali con KINTEK

La precisione nello sviluppo di leghe come Se80In5Te6Sb9 richiede un controllo termico e un'integrità ambientale senza compromessi. KINTEK fornisce le attrezzature specializzate necessarie per padroneggiare queste variabili. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD, oltre ad altri forni da laboratorio ad alta temperatura, tutti completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Pronto a garantire l'accuratezza stechiometrica e la purezza del tuo prossimo progetto? Contatta i nostri esperti oggi stesso per trovare la soluzione ad alta temperatura perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Studies on phase change Se80In5Te6Sb9 thin films by -irradiation for optoelectronic devices. DOI: 10.56975/jetir.v12i1.563335

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno di sinterizzazione al plasma di scintilla SPS

Domande frequenti

- Quali condizioni critiche di processo fornisce un forno tubolare per la riduzione dei precursori CuNi? Guida esperta

- Quale ruolo svolge un forno tubolare a doppia zona nella crescita di cristalli singoli di TaAs2? Padronanza dei gradienti di temperatura di precisione

- Qual è la necessità del trattamento di ricottura per CuCo2O4@rGO? Ottimizzare la sintesi ad alta cristallinità nei forni tubolari

- Perché il controllo preciso della temperatura nei forni a muffola o a tubo è fondamentale per la crescita dei cristalli di Fe3GaTe2? Approfondimenti degli esperti

- Quali sono i componenti chiave di un forno tubolare? Sblocca la precisione nella lavorazione ad alta temperatura

- Come contribuisce un forno tubolare ad alta temperatura alla pre-carbonizzazione della biomassa? Ottimizza la resa di carbonio oggi stesso

- Qual è la funzione di un reattore a tubo durante il processo di riduzione del minerale di siderite? Ottimizza il tuo processo di metallizzazione

- Perché è necessario un tubo di quarzo sigillato sottovuoto per la sintesi di LaMg6Ga6S16? Garantire la purezza nella produzione di solfuri