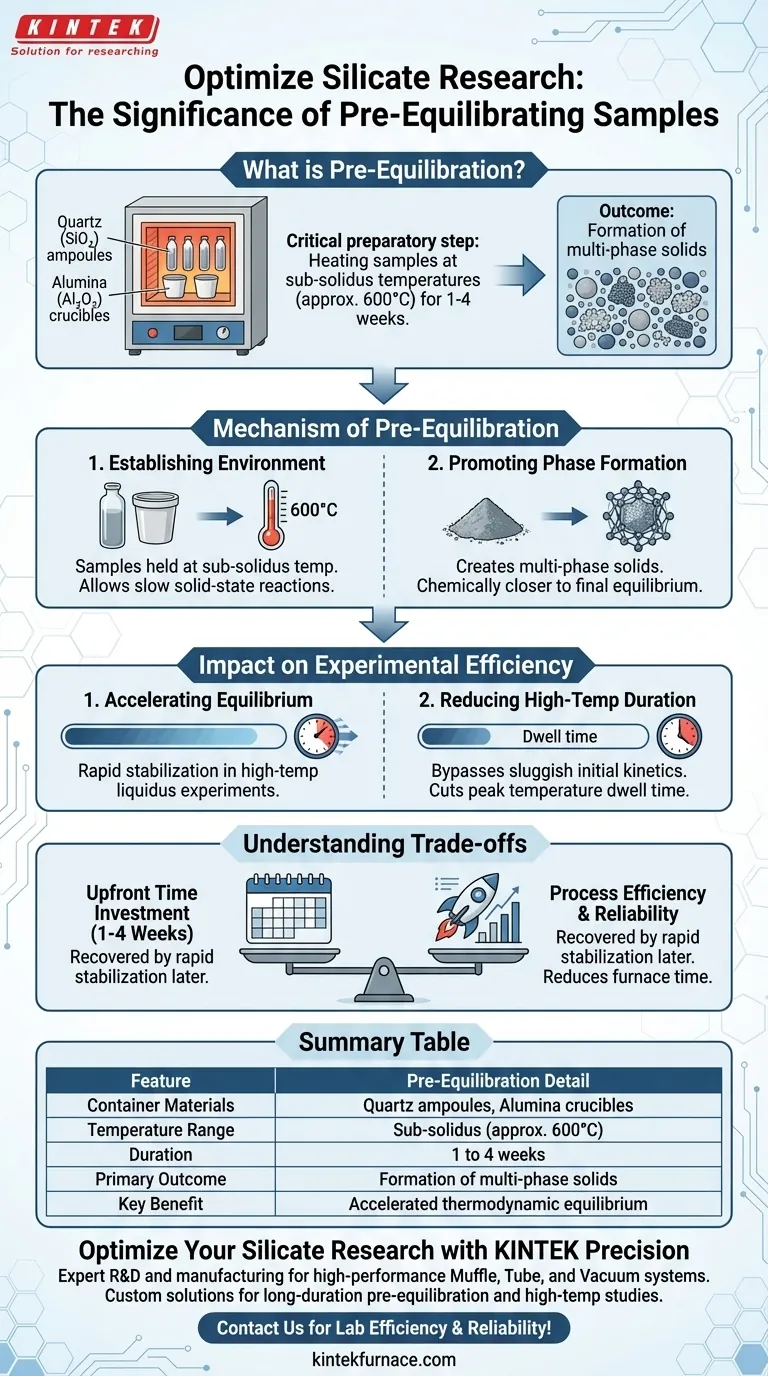

Il pre-equilibrio dei campioni funge da fase preparatoria critica che ottimizza l'efficienza degli esperimenti sui silicati ad alta temperatura. Riscaldando i campioni in ampolle di quarzo (SiO2) o crogioli di allumina (Al2O3) a temperature sub-solidus (circa 600°C) per una durata da 1 a 4 settimane, si "prepara" efficacemente il materiale per studi successivi. Questo processo è essenziale per garantire che i successivi esperimenti ad alta temperatura procedano senza intoppi e forniscano risultati affidabili.

Il pre-equilibrio facilita la formazione di solidi polifasici prima che il campione venga sottoposto a temperature più elevate. Questo investimento iniziale riduce significativamente il tempo necessario per raggiungere l'equilibrio termodinamico negli esperimenti successivi sul liquidus, aumentando così l'efficienza sperimentale complessiva.

Il Meccanismo del Pre-Equilibrio

Stabilire l'Ambiente

Il processo inizia posizionando composizioni di campioni specifiche in contenitori robusti, in particolare ampolle di quarzo o crogioli di allumina.

Questi campioni vengono quindi mantenuti a temperature sub-solidus, generalmente intorno ai 600°C.

Questo ambiente consente ai materiali di reagire lentamente senza fondere, uno stato noto come reazione allo stato solido.

Promuovere la Formazione di Fasi

L'obiettivo chimico primario durante questo periodo di 1-4 settimane è la formazione di solidi polifasici.

Invece di iniziare un esperimento ad alta temperatura con polveri grezze e non reagite, si crea una miscela solida complessa.

Ciò garantisce che il materiale di partenza sia chimicamente più vicino allo stato di equilibrio finale necessario per studi successivi.

L'Impatto sull'Efficienza Sperimentale

Accelerare l'Equilibrio Termodinamico

Il beneficio più significativo di questo metodo è la gestione del tempo durante le fasi sperimentali critiche.

Quando infine si sottopongono questi campioni pre-equilibrati a esperimenti sul liquidus ad alta temperatura, questi raggiungono l'equilibrio termodinamico molto più velocemente.

Ridurre la Durata ad Alta Temperatura

Raggiungere l'equilibrio nelle fusioni di silicati può essere notoriamente lento se si parte da zero.

Pre-equilibrando, si bypassano le cinetiche di reazione iniziali lente associate ai materiali di partenza grezzi.

Ciò riduce drasticamente il tempo di permanenza richiesto alle temperature di picco per ottenere dati validi.

Comprendere i Compromessi

Tempo Iniziale vs. Efficienza del Processo

L'implicazione più ovvia di questo metodo è l'investimento di tempo iniziale.

È necessario allocare da 1 a 4 settimane per la preparazione prima che inizi l'esperimento ad alta temperatura "reale".

Tuttavia, questo tempo "perso" viene generalmente recuperato dalla rapida stabilizzazione del campione durante la fase più complessa del liquidus.

Allocazione delle Risorse

L'uso di contenitori di quarzo o allumina implica la necessità di materiali compatibili con queste specifiche condizioni termiche.

Sebbene ciò aggiunga un livello di preparazione, previene l'inefficienza di far funzionare forni ad alta temperatura per periodi prolungati solo per attendere l'equilibrio.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se questo protocollo si adatta al tuo progetto sperimentale, considera i tuoi vincoli in termini di tempo e accuratezza.

- Se il tuo focus principale è l'efficienza totale del progetto: Impegnati nella fase di pre-equilibrio di 1-4 settimane per ridurre al minimo la durata costosa e dispendiosa in termini di tempo delle esecuzioni ad alta temperatura.

- Se il tuo focus principale è l'affidabilità sperimentale: Utilizza questo metodo per garantire che i tuoi materiali di partenza siano solidi polifasici chimicamente omogenei, riducendo il rischio di risultati fuori equilibrio.

Investendo tempo nel pre-equilibrio sub-solidus, scambi la pazienza iniziale con una raccolta dati affidabile e ad alta efficienza in seguito.

Tabella Riassuntiva:

| Caratteristica | Dettaglio Pre-Equilibrio |

|---|---|

| Materiali del Contenitore | Ampolle di quarzo (SiO2) o crogioli di allumina (Al2O3) |

| Intervallo di Temperatura | Sub-solidus (circa 600°C) |

| Durata | Da 1 a 4 settimane |

| Risultato Primario | Formazione di solidi polifasici |

| Beneficio Chiave | Equilibrio termodinamico accelerato negli esperimenti sul liquidus |

Ottimizza la Tua Ricerca sui Silicati con la Precisione KINTEK

Gli studi sui silicati ad alta accuratezza richiedono ambienti termici affidabili. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube e Vacuum ad alte prestazioni specificamente progettati per il pre-equilibrio sub-solidus di lunga durata e studi sul liquidus ad alta temperatura.

Sia che tu abbia bisogno di crogioli standard in allumina o di sistemi di forni completamente personalizzabili per vincoli di materiali unici, il nostro team è pronto a supportare le esigenze specifiche del tuo laboratorio. Contattaci oggi stesso per migliorare l'efficienza e l'affidabilità dei dati del tuo laboratorio!

Guida Visiva

Riferimenti

- Georgii Khartcyzov, Evgueni Jak. Integrated Experimental and Thermodynamic Modelling Study of Phase Equilibria in the PbO-AlO1.5-SiO2 System in Air. DOI: 10.1007/s12540-024-01878-4

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è il ruolo dei precursori idrati nella sintesi di nanosheet di Mn3O4? Raggiungere un controllo dimensionale a livello atomico

- Come migliora il trattamento termico dei fili di acciaio un design a aspirazione simmetrica? Raggiungere un flusso di sale uniforme e una qualità della sorbite

- Qual è lo scopo dell'introduzione di gas argon ad alta purezza in una sonda immersa? Migliorare l'accuratezza dell'analisi della fusione

- Perché l'intervento di un'attrezzatura di trattamento termico di precisione è essenziale per i pezzi in AlSi10Mg? Migliora l'integrità LPBF

- Quali sono le precauzioni di sicurezza per un forno di trattamento termico? Una guida sistematica per proteggere il tuo laboratorio

- Qual è lo scopo dell'utilizzo di un forno di grado industriale per l'essiccazione segmentata? Ottimizzare l'integrità e l'adesione degli elettrodi

- Perché la qualità del vuoto influisce sulla resa delle catene di carbonio? Standard essenziali per la sintesi ad alta resa

- Perché sono necessari sia un forno a essiccazione rapida che un liofilizzatore per le nanofibre GO? Sinergia essenziale per l'essiccazione