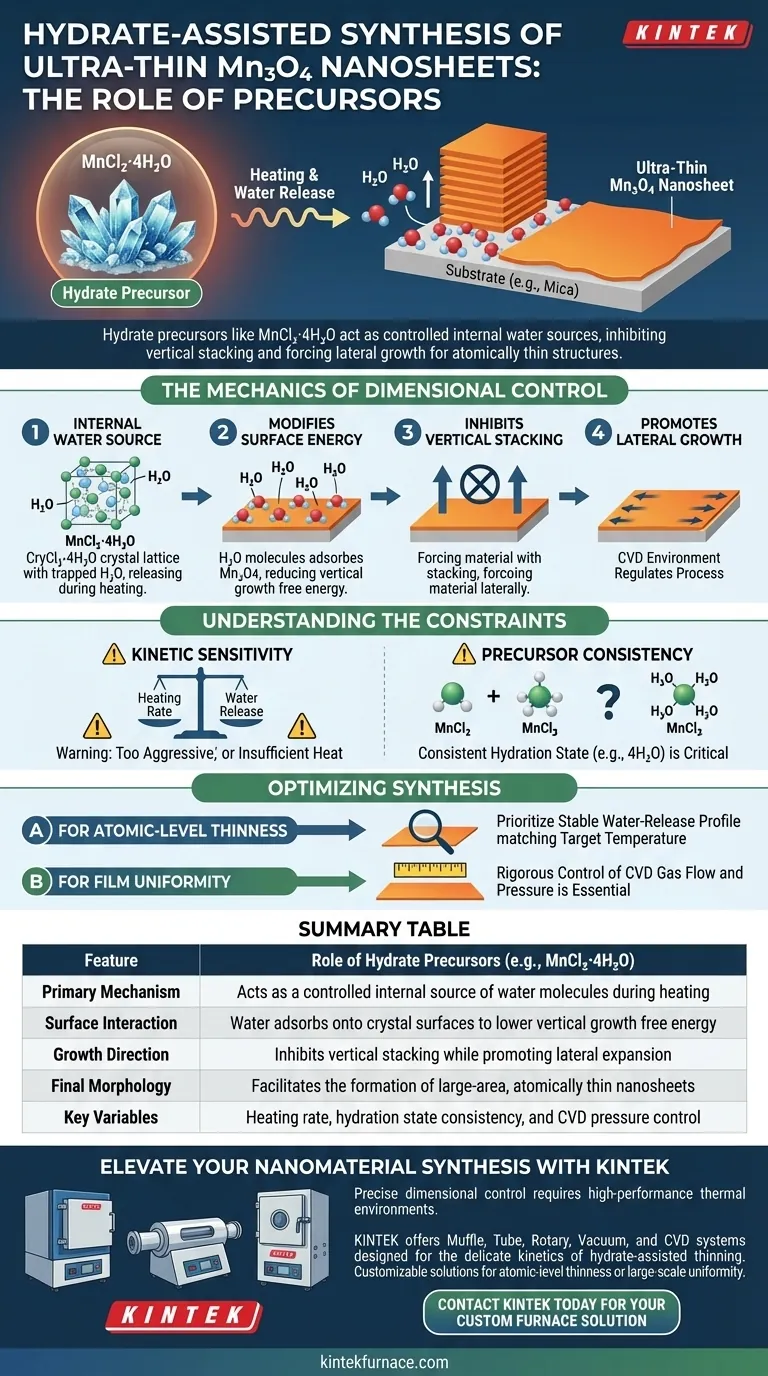

La funzione primaria dei precursori idrati, come MnCl2·4H2O, è quella di agire come agente di rilascio controllato di molecole d'acqua durante il processo di sintesi. Quando riscaldati, questi precursori liberano acqua che si adsorbe sulla superficie del cristallo, inibendo l'impilamento verticale e costringendo il materiale a crescere lateralmente in nanosheet di Mn3O4 ultra-sottili.

La strategia di "assottigliamento assistito da idrati" altera fondamentalmente la cinetica di crescita del cristallo. Rilasciando acqua per ridurre l'energia libera associata alla crescita verticale, il precursore assicura che il materiale si espanda orizzontalmente piuttosto che ispessirsi, consentendo la formazione di strutture atomicamente sottili.

La Meccanica del Controllo Dimensionale

La Sorgente d'Acqua Interna

A differenza dei precursori standard, i precursori idrati contengono molecole d'acqua intrappolate all'interno del loro reticolo cristallino.

Durante la fase di riscaldamento della sintesi, queste molecole vengono rilasciate nell'ambiente di reazione. Ciò fornisce una sorgente immediata e localizzata di vapore acqueo esattamente dove sta avvenendo la nucleazione.

Modifica dell'Energia Superficiale

La chiave di questo processo è l'interazione tra l'acqua rilasciata e il materiale in crescita.

Le molecole d'acqua si adsorbono sulla superficie del Mn3O4. Questo processo di adsorbimento riduce significativamente l'energia libera associata alla crescita verticale, creando efficacemente una barriera energetica contro l'espansione verso l'alto.

Inibizione dell'Impilamento Verticale

Poiché l'energia richiesta per crescere verticalmente è maggiore rispetto alla crescita laterale, il cristallo è costretto ad adottare una morfologia specifica.

Il sistema inibisce l'impilamento di strati atomici uno sopra l'altro. Invece, il materiale segue il percorso di minor resistenza, promuovendo la crescita laterale sul substrato.

Il Ruolo dell'Ambiente CVD

Mentre l'idrato fornisce il meccanismo per l'assottigliamento, il sistema di deposizione chimica da fase vapore (CVD) fornisce il controllo necessario.

L'ambiente CVD regola la temperatura e la pressione del forno per garantire che il rilascio di acqua coincida perfettamente con la cinetica di nucleazione. Questa precisione consente la sintesi di cristalli singoli di ampia area e alta qualità su substrati come la mica.

Comprensione dei Vincoli

Sensibilità Cinetica

Il successo di questo metodo si basa su un preciso equilibrio tra velocità di riscaldamento e rilascio di acqua.

Se il precursore viene riscaldato troppo aggressivamente, l'acqua potrebbe essere espulsa prima che possa adsorbirsi efficacemente e inibire la crescita verticale. Al contrario, un calore insufficiente potrebbe non riuscire a liberare le molecole d'acqua necessarie per il meccanismo di assottigliamento.

Consistenza del Precursore

L'uso di idrati introduce una variabile per quanto riguarda la stechiometria del materiale precursore.

È necessario assicurarsi che lo stato di idratazione specifico (ad esempio, 4H2O) sia coerente. Variazioni nel livello di idratazione del precursore possono portare a spessori di film incoerenti o a una copertura laterale incompleta.

Ottimizzazione della Sintesi per i Tuoi Obiettivi

Per applicare efficacemente questa strategia assistita da idrati, considera i tuoi specifici obiettivi sperimentali:

- Se il tuo obiettivo principale è lo spessore a livello atomico: Dai priorità alla selezione di un precursore idrato con un profilo di rilascio d'acqua stabile che corrisponda alla temperatura di reazione desiderata.

- Se il tuo obiettivo principale è l'uniformità del film: un rigoroso controllo del flusso di gas e della pressione CVD è essenziale per gestire la distribuzione del vapore acqueo rilasciato sul substrato.

Sfruttando il potenziale chimico dei precursori idrati, si ottiene un controllo preciso sulla dimensionalità dei cristalli, trasformando un semplice processo di riscaldamento in uno strumento per la fabbricazione avanzata di nanomateriali.

Tabella Riassuntiva:

| Caratteristica | Ruolo dei Precursori Idrati (es. MnCl2·4H2O) |

|---|---|

| Meccanismo Primario | Agisce come sorgente interna controllata di molecole d'acqua durante il riscaldamento |

| Interazione Superficiale | L'acqua si adsorbe sulle superfici dei cristalli per abbassare l'energia libera di crescita verticale |

| Direzione di Crescita | Inibisce l'impilamento verticale promuovendo l'espansione laterale |

| Morfologia Finale | Facilita la formazione di nanosheet di ampia area e atomicamente sottili |

| Variabili Chiave | Velocità di riscaldamento, coerenza dello stato di idratazione e controllo della pressione CVD |

Migliora la Tua Sintesi di Nanomateriali con KINTEK

Il controllo dimensionale preciso nella sintesi di nanosheet di Mn3O4 richiede più del semplice precursore giusto: richiede un ambiente termico ad alte prestazioni. In KINTEK, comprendiamo la delicata cinetica dell'assottigliamento assistito da idrati.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD progettati per regolare temperatura e pressione con l'esattezza necessaria per la fabbricazione sofisticata di nanomateriali. Sia che tu miri allo spessore a livello atomico o all'uniformità del film su larga scala, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Pronto a ottenere una crescita cristallina superiore? Contatta KINTEK oggi stesso per discutere la tua soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Jiashuai Yuan, Wei Liu. Controllable synthesis of nonlayered high-κ Mn3O4 single-crystal thin films for 2D electronics. DOI: 10.1038/s41467-025-56386-9

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Come fanno il Digital Twin e il machine learning a migliorare la manutenzione? Ottimizza l'affidabilità e l'efficienza delle apparecchiature ad alta temperatura

- Qual è la funzione di un forno da laboratorio nella preparazione del carbone attivo? Garantire la stabilità superiore del materiale

- Come influisce il rapporto di carbonio riducente sulla riduzione selettiva del ferronichel? Padroneggiare la purezza della lega

- Qual è il meccanismo operativo di un forno a riduzione per fusione (SRF)? Ottimizza il tuo processo metallurgico HAlMan

- Perché è necessario un dispositivo di alimentazione ausiliaria di gas per la pirolisi dei fanghi oleosi? Garantire un equilibrio termico stabile

- Quali sono le considerazioni chiave nella scelta di un forno continuo? Ottimizza la tua produzione ad alto volume

- Quale ruolo svolge un forno da laboratorio nella fase di essiccazione dei precursori del catalizzatore Co–Mg? Garantire l'uniformità dei componenti

- Come un forno da laboratorio ad alta temperatura facilita la sinterizzazione senza pressione (PLS) delle ceramiche di nitruro di silicio?