L'intervento di un trattamento termico di precisione è fondamentale perché il processo di fusione laser a letto di polvere (LPBF) sottopone l'AlSi10Mg a condizioni termiche estreme che compromettono la stabilità interna del pezzo. Sebbene le attrezzature LPBF di livello industriale raggiungano una densità relativa quasi del 100% utilizzando laser ad alta potenza, i conseguenti rapidi tassi di raffreddamento generano significative tensioni residue interne che devono essere neutralizzate.

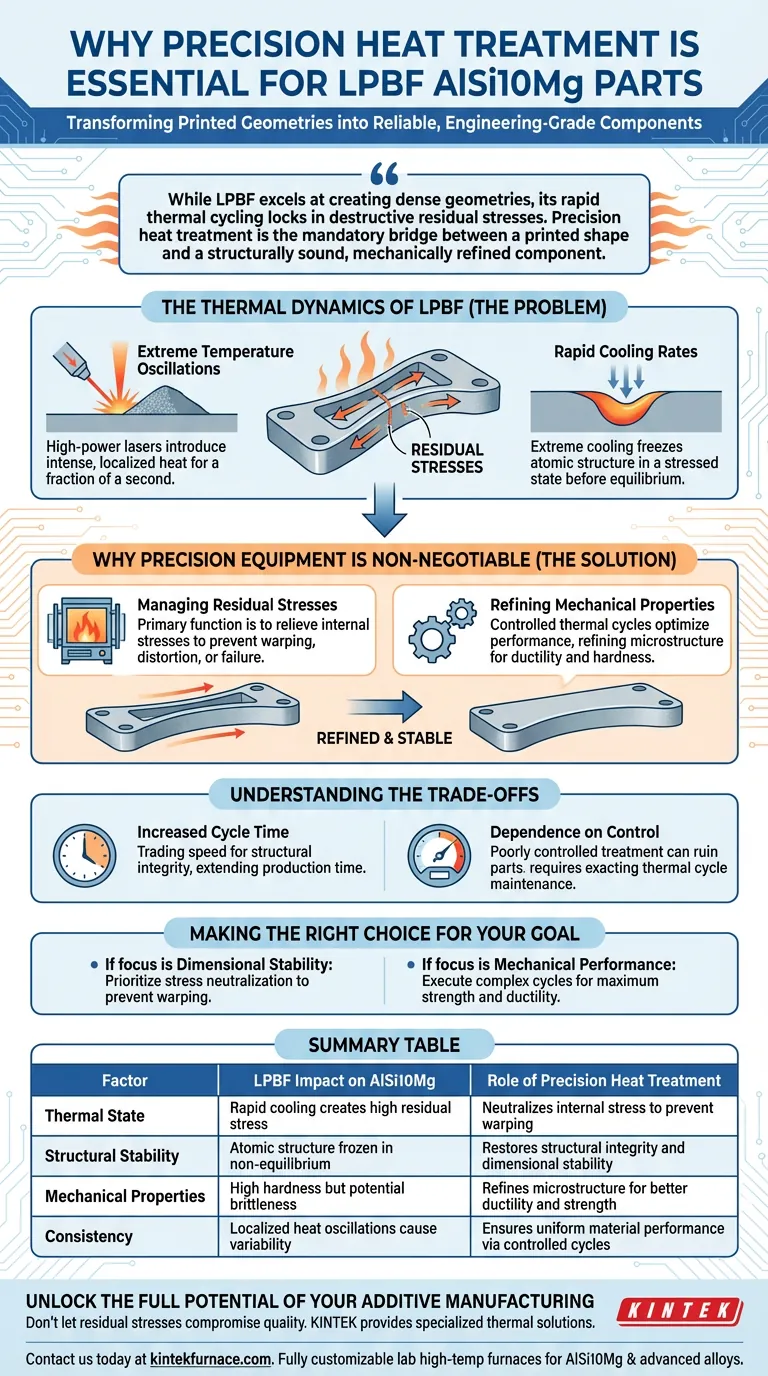

Mentre l'LPBF eccelle nella creazione di geometrie dense, il suo rapido ciclo termico blocca tensioni residue distruttive. Il trattamento termico di precisione è il ponte obbligatorio tra una forma stampata e un componente strutturalmente solido e meccanicamente raffinato.

Le Dinamiche Termiche dell'LPBF

La causa principale della necessità di un trattamento termico risiede nella fisica del processo di stampa stesso. Non è un difetto di produzione, ma un sottoprodotto di come si forma il materiale.

Oscillazioni di Temperatura Estreme

L'LPBF utilizza laser ad alta potenza per fondere sottili strati di polvere. Questo introduce un calore intenso e localizzato nel materiale per una frazione di secondo.

Rapidi Tassi di Raffreddamento

Mentre il laser si allontana, il metallo fuso si solidifica quasi istantaneamente. Questo estremo tasso di raffreddamento blocca la struttura atomica in uno stato di stress prima che possa raggiungere naturalmente l'equilibrio.

Perché l'Attrezzatura di Precisione è Non Negoziabile

I metodi di riscaldamento standard sono spesso insufficienti per le applicazioni di produzione additiva. Le esigenze specifiche dei pezzi in AlSi10Mg prodotti tramite LPBF richiedono attrezzature in grado di un controllo esatto.

Gestione delle Tensioni Residue

La funzione principale di questa attrezzatura è alleviare le tensioni residue interne causate dal processo di stampa. Senza questo intervento, i pezzi possono deformarsi, distorcersi o rompersi prematuramente sotto carico.

Raffinamento delle Proprietà Meccaniche

Oltre al rilassamento delle tensioni, il materiale richiede cicli termici controllati per ottimizzare le sue prestazioni. L'attrezzatura di precisione garantisce che la lega raggiunga le temperature esatte necessarie per affinare le sue proprietà meccaniche finali, come duttilità e durezza.

Comprendere i Compromessi

Sebbene il trattamento termico sia essenziale, introduce variabili aggiuntive nella catena di produzione che devono essere gestite.

Aumento del Tempo di Ciclo

L'implementazione di una fase di trattamento termico di precisione estende inevitabilmente il tempo totale di produzione. Si scambia velocità per integrità strutturale, un costo necessario per pezzi funzionali.

Dipendenza dal Controllo

Il termine "precisione" è qui operativo; un trattamento termico mal controllato può rovinare un pezzo stampato perfettamente. Se il ciclo termico non viene mantenuto accuratamente, si rischia di alterare le proprietà del materiale oltre le specifiche desiderate.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità dei tuoi componenti in AlSi10Mg, devi allineare la tua strategia di post-elaborazione con i tuoi requisiti di prestazione.

- Se il tuo obiettivo principale è la Stabilità Dimensionale: Dai priorità ai cicli di trattamento termico progettati specificamente per neutralizzare le tensioni residue interne per prevenire la deformazione.

- Se il tuo obiettivo principale sono le Prestazioni Meccaniche: Assicurati che la tua attrezzatura possa eseguire cicli termici complessi e controllati per affinare la microstruttura della lega per la massima resistenza.

Il trattamento termico di precisione trasforma una geometria stampata in un componente affidabile di grado ingegneristico.

Tabella Riassuntiva:

| Fattore | Impatto LPBF su AlSi10Mg | Ruolo del Trattamento Termico di Precisione |

|---|---|---|

| Stato Termico | Il rapido raffreddamento crea elevate tensioni residue | Neutralizza le tensioni interne per prevenire la deformazione |

| Stabilità Strutturale | La struttura atomica è bloccata in uno stato di non equilibrio | Ripristina l'integrità strutturale e la stabilità dimensionale |

| Proprietà Meccaniche | Elevata durezza ma potenziale fragilità | Affina la microstruttura per una migliore duttilità e resistenza |

| Coerenza | Le oscillazioni termiche localizzate causano variabilità | Garantisce prestazioni uniformi del materiale tramite cicli controllati |

Sblocca il Pieno Potenziale della Tua Produzione Additiva

Non lasciare che le tensioni residue compromettano la qualità dei tuoi componenti stampati in 3D. KINTEK fornisce le soluzioni termiche specializzate necessarie per trasformare le geometrie grezze LPBF in pezzi ad alte prestazioni di grado ingegneristico.

Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD. I nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare i rigorosi requisiti dei cicli termici dell'AlSi10Mg e di altre leghe avanzate.

Pronto a perfezionare la tua post-elaborazione? Contattaci oggi stesso per discutere le tue esigenze uniche con il nostro team tecnico.

Guida Visiva

Riferimenti

- Busisiwe J. Mfusi, Ntombi Mathe. Optimisation of the Heat Treatment Profile for Powder-Bed Fusion Built AlSi10Mg by Age Hardening and Ice-Water Quenching. DOI: 10.3390/met14030292

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Perché un sistema di controllo preciso della temperatura è fondamentale per proteggere i substrati flessibili? Padroneggia il confinamento termico

- Come influisce un ambiente a temperatura costante e stabile sullo sviluppo strutturale degli LDH durante l'invecchiamento?

- Quali sono alcuni esempi di processi di riscaldamento industriale a bassa temperatura? Aumenta l'efficienza e la sostenibilità

- Qual è il ruolo di un evaporatore rotante nell'estrazione dell'acetato di isopulegile? Proteggere purezza e stabilità

- Qual è lo scopo principale della sigillatura della bottiglia di reazione a 80°C per la sintesi RMF? Garantire una policondensazione ottimale

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto di precisione? Padroneggia il trattamento delle polveri ceramiche con KINTEK

- Che ruolo gioca la stabilità termica nella valutazione dei catalizzatori? Garantire la durata dopo la sintesi ad alta temperatura

- Come influisce un forno a nastro per ricottura rapida termica a infrarossi sulle prestazioni delle batterie? Massimizza l'efficienza oggi stesso