Nella produzione di celle solari ad alta efficienza in Arseniuro di Gallio (GaAs), la Deposizione Chimica da Vapore potenziata al Plasma (PECVD) non è semplicemente un passaggio, ma una tecnologia abilitante critica. La sua importanza primaria risiede nella sua capacità di depositare film sottili, come il nitruro di silicio (SiNx), che svolgono la duplice funzione di anti-riflessione e passivazione superficiale. Questo processo migliora direttamente l'assorbimento della luce e le prestazioni elettriche della cella, rendendolo indispensabile per raggiungere le efficienze record che definiscono il fotovoltaico a GaAs.

Il valore fondamentale del PECVD in questo contesto è la sua natura a bassa temperatura. Ciò consente la deposizione di film di alta qualità e criticamente performanti su substrati di GaAs delicati senza causare danni termici, una limitazione che impedisce l'uso di molti metodi di deposizione a temperatura più elevata.

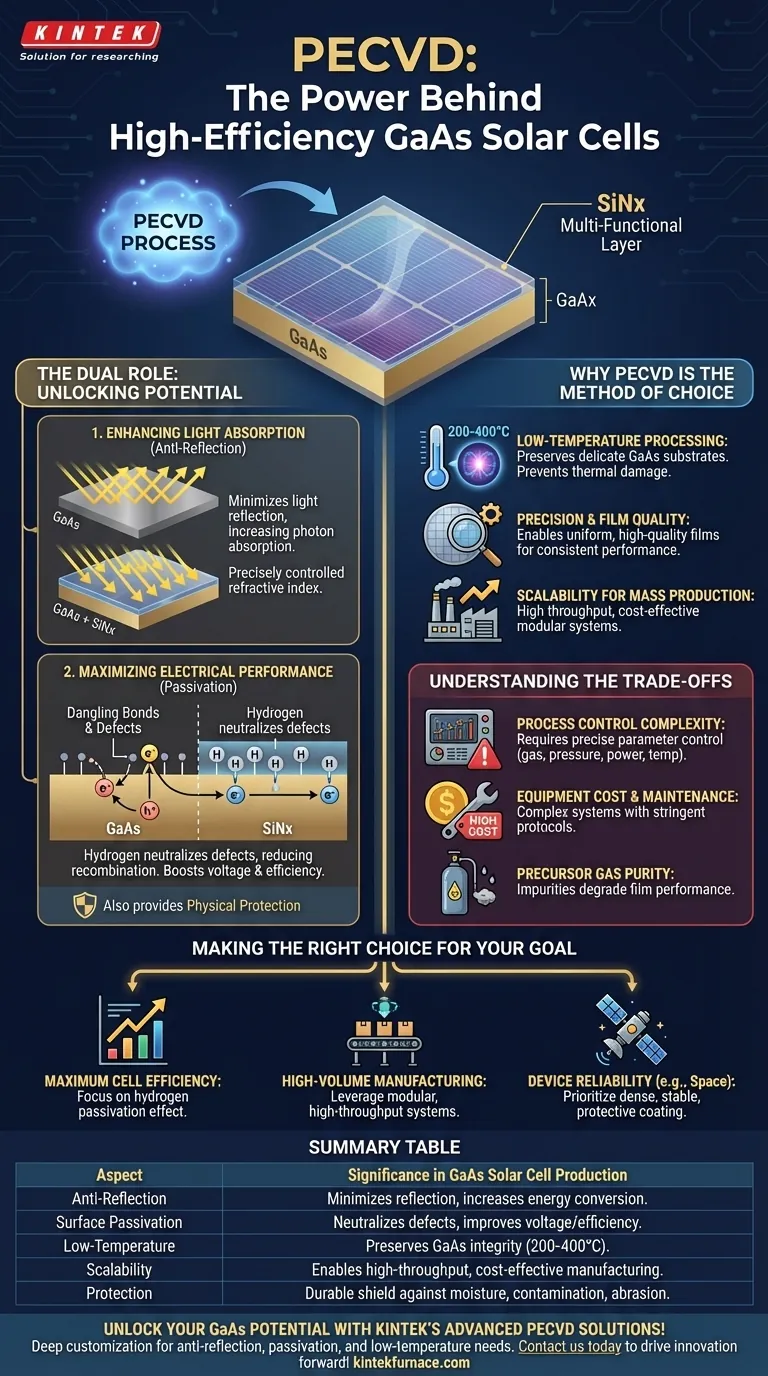

Il Duplice Ruolo dello Strato PECVD

Il film sottile depositato dal PECVD non è solo un semplice rivestimento; è uno strato multifunzionale progettato per estrarre la massima potenza possibile dalla cella solare. La sua importanza deriva da due contributi primari.

Migliorare l'Assorbimento della Luce (Anti-Riflessione)

Una superficie semiconduttrice nuda come il GaAs è naturalmente riflettente, il che significa che una percentuale significativa della luce solare in arrivo rimbalza prima di poter essere convertita in elettricità.

Il PECVD viene utilizzato per depositare un film sottile controllato con precisione di nitruro di silicio (SiNx). Questo strato è progettato con un indice di rifrazione specifico che minimizza la riflessione della luce attraverso lo spettro solare, garantendo che più fotoni entrino nella regione attiva della cella.

Massimizzare le Prestazioni Elettriche (Passivazione)

La superficie di qualsiasi cristallo, incluso il GaAs, contiene imperfezioni come "legami pendenti" e dislocazioni. Questi difetti agiscono come trappole per i portatori di carica (elettroni e lacune), facendoli ricombinare e perdersi prima che possano contribuire alla corrente elettrica.

Il processo PECVD per la deposizione di SiNx viene spesso eseguito in un ambiente ricco di idrogeno. Questo idrogeno viene incorporato nel film e si diffonde alla superficie del GaAs, dove "passiva" o neutralizza questi difetti. Ciò riduce significativamente le perdite per ricombinazione, migliora la mobilità dei portatori di carica e fornisce un impulso diretto alla tensione e all'efficienza complessiva della cella.

Fornire Protezione Fisica

Oltre ai suoi ruoli ottici ed elettrici, lo strato di SiNx duro e denso ha uno scopo pratico. Agisce come uno scudo durevole, proteggendo gli strati di GaAs sottostanti sensibili dall'umidità, dalla contaminazione e dall'abrasione fisica durante la manipolazione e il funzionamento, il che è particolarmente critico per le missioni spaziali di lunga durata.

Perché il PECVD è il Metodo di Scelta

Sebbene esistano altri metodi di deposizione, il PECVD offre una combinazione unica di vantaggi che lo rendono perfettamente adatto alla produzione di celle solari in GaAs ad alte prestazioni.

Lavorazione a Bassa Temperatura

Questo è il vantaggio più importante. La Deposizione Chimica da Vapore (CVD) tradizionale spesso richiede temperature molto elevate che possono degradare la delicata struttura cristallina del dispositivo in GaAs.

Il PECVD utilizza una fonte di energia—il plasma—per attivare i gas precursori. Ciò consente alle reazioni chimiche di avvenire a temperature del substrato molto più basse (tipicamente 200-400°C), preservando l'integrità e le prestazioni della struttura della cella sottostante.

Precisione e Qualità del Film

Il processo al plasma consente la formazione di film eccezionalmente uniformi con un controllo preciso su spessore, composizione e densità. Questa coerenza è essenziale per la produzione di celle solari di grandi dimensioni dove ogni parte della cella deve funzionare allo stesso alto livello.

Scalabilità per la Produzione di Massa

I moderni sistemi PECVD sono progettati per un'elevata produttività e una produzione su scala industriale. Caratteristiche come design modulari, alta disponibilità e uso efficiente delle materie prime rendono il processo conveniente per la produzione di grandi volumi, il che è cruciale sia per le applicazioni terrestri che spaziali.

Comprendere i Compromessi

Sebbene indispensabile, il PECVD è un processo sofisticato con una propria serie di considerazioni operative che devono essere gestite per risultati ottimali.

Complessità del Controllo del Processo

La qualità del film depositato è estremamente sensibile ai parametri di processo. Fattori come le velocità di flusso del gas, la pressione della camera, la potenza del plasma e la temperatura del substrato devono essere controllati con estrema precisione. Qualsiasi deviazione può portare a proprietà del film subottimali e a una ridotta efficienza della cella.

Costo e Manutenzione dell'Attrezzatura

I reattori PECVD sono sistemi complessi che richiedono ingenti investimenti di capitale. Richiedono rigorosi protocolli di manutenzione, inclusa la pulizia regolare della camera per rimuovere i residui, per garantire prestazioni costanti e un'elevata disponibilità operativa.

Purezza del Gas Precursore

Le prestazioni dello strato passivante e antiriflesso finale sono direttamente legate alla purezza dei gas precursori (come il silano e l'ammoniaca) utilizzati nel processo. Qualsiasi impurità può essere incorporata nel film e agire come difetto che degrada le prestazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

L'applicazione del PECVD deve essere allineata con l'obiettivo primario della tua linea di produzione di celle solari.

- Se il tuo obiettivo primario è la massima efficienza della cella: L'effetto di passivazione dell'idrogeno da una deposizione di nitruro di silicio PECVD strettamente controllata è il tuo strumento più critico per minimizzare le perdite di ricombinazione superficiale.

- Se il tuo obiettivo primario è la produzione ad alto volume: Sfruttare i moderni sistemi PECVD modulari è fondamentale per raggiungere l'elevata produttività, la disponibilità e l'utilizzo efficiente dei materiali necessari per la scalabilità.

- Se il tuo obiettivo primario è l'affidabilità del dispositivo per ambienti difficili (es. spazio): Il rivestimento antiriflesso denso, stabile e protettivo depositato dal PECVD è imprescindibile per garantire prestazioni e durabilità a lungo termine.

In definitiva, il PECVD è la tecnologia abilitante che consente di realizzare appieno il potenziale intrinseco dell'Arseniuro di Gallio in una cella solare prodotta.

Tabella riassuntiva:

| Aspetto | Significato nella Produzione di Celle Solari in GaAs |

|---|---|

| Anti-Riflessione | Deposita film di nitruro di silicio per minimizzare la riflessione della luce, aumentando l'assorbimento di fotoni e la conversione di energia. |

| Passivazione Superficiale | Utilizza ambienti ricchi di idrogeno per neutralizzare i difetti, riducendo le perdite per ricombinazione e migliorando tensione/efficienza. |

| Lavorazione a Bassa Temperatura | Opera a 200-400°C per evitare danni termici ai delicati substrati di GaAs, preservando l'integrità della cella. |

| Scalabilità | Consente una produzione ad alto rendimento ed economicamente vantaggiosa per la produzione su larga scala in applicazioni terrestri e spaziali. |

| Protezione | Fornisce uno scudo durevole contro umidità, contaminazione e abrasione per una maggiore affidabilità del dispositivo. |

Sblocca il pieno potenziale della tua produzione di celle solari in GaAs con le soluzioni PECVD avanzate di KINTEK! Sfruttando un'eccezionale R&D e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura, inclusi sistemi CVD/PECVD, su misura per le tue esigenze sperimentali uniche. Le nostre profonde capacità di personalizzazione assicurano un controllo preciso per rivestimenti antiriflesso, passivazione superficiale e lavorazione a bassa temperatura—massimizzando efficienza, scalabilità e affidabilità. Pronto a migliorare le prestazioni delle tue celle solari? Contattaci oggi per discutere come la nostra tecnologia PECVD può far progredire le tue innovazioni!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari