In sostanza, un elemento riscaldante in grafite in un forno a vuoto funziona convertendo l'energia elettrica in calore attraverso il principio del riscaldamento a resistenza. Quando una corrente elettrica elevata viene fatta passare attraverso la grafite, la sua resistenza intrinseca fa sì che diventi incandescente ed emetta enormi quantità di calore. L'ambiente a vuoto non è casuale; è assolutamente fondamentale, poiché protegge la grafite dall'ossidazione e dalla disgregazione alle temperature estreme per le quali è progettata.

L'uso della grafite è una scelta ingegneristica deliberata per applicazioni ad alta temperatura sotto vuoto. La sua combinazione unica di stabilità termica, inerzia chimica e integrità strutturale la rende superiore alla maggior parte dei metalli, ma solo quando è protetta dall'ossigeno da un vuoto o da un gas inerte.

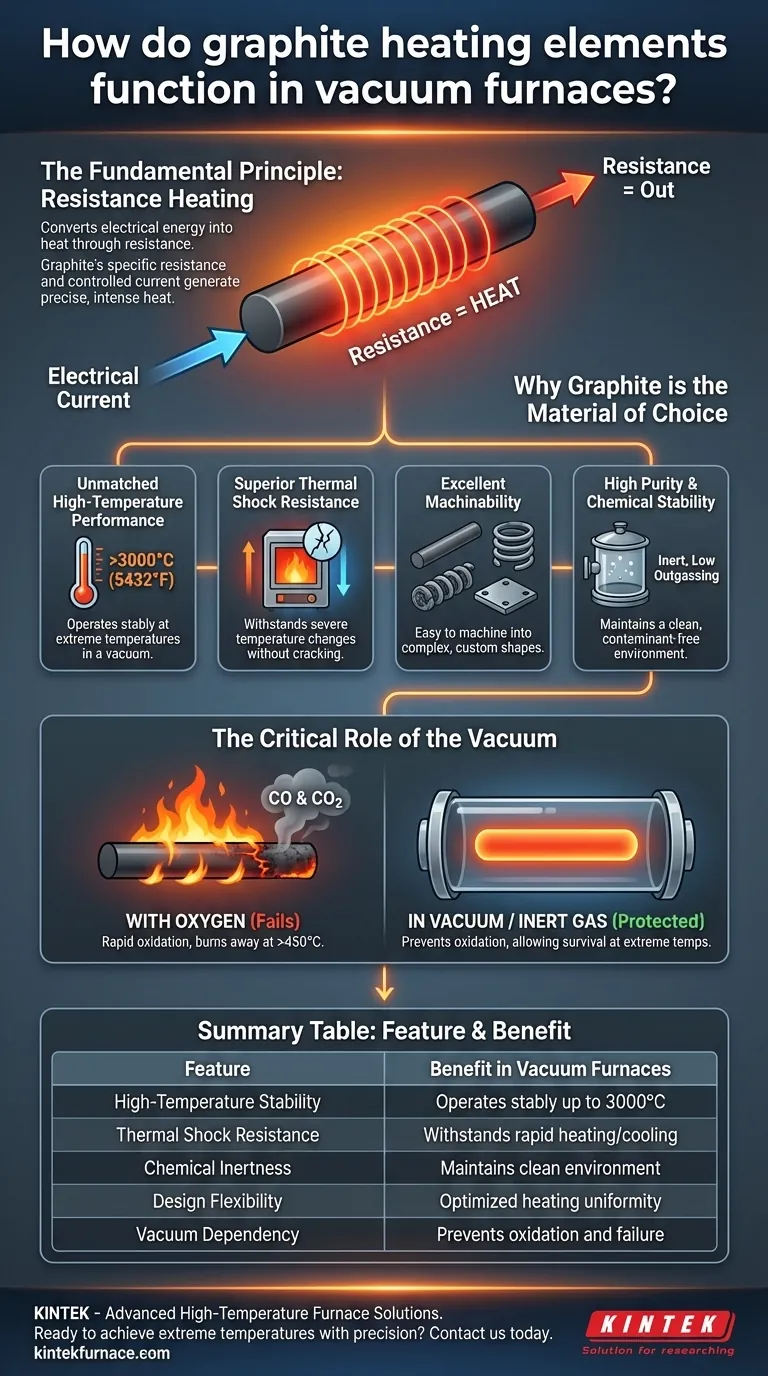

Il Principio Fondamentale: Riscaldamento a Resistenza

Un elemento in grafite opera sullo stesso principio di base dei fili incandescenti di un tostapane, ma è ingegnerizzato per condizioni molto più impegnative.

Come la Corrente Genera Calore

Quando l'elettricità fluisce attraverso qualsiasi materiale, incontra una resistenza. Questa opposizione al flusso elettrico genera calore. Progettando elementi con una resistenza specifica e facendovi passare una corrente controllata, possiamo produrre calore preciso e intenso.

Il Ruolo delle Proprietà del Materiale

La grafite ha una resistenza elettrica sufficientemente bassa da condurre grandi correnti in modo efficiente, ma sufficientemente alta da generare calore significativo. Questa proprietà, unita alle sue altre caratteristiche uniche, la rende un materiale ideale per questo scopo.

Perché la Grafite è il Materiale di Scelta

La grafite non viene utilizzata per caso. Viene selezionata perché le sue proprietà risolvono molteplici sfide associate alla lavorazione sottovuoto ad alta temperatura.

Prestazioni Ineguagliabili ad Alte Temperature

La grafite può operare stabilmente a temperature fino a 3000°C (5432°F) nel vuoto. La maggior parte dei metalli si sarebbe fusa o vaporizzata ben prima di raggiungere queste temperature, rendendo la grafite una delle poche opzioni praticabili per applicazioni a calore estremo.

Superiore Resistenza agli Shock Termici

I forni spesso devono riscaldarsi e raffreddarsi rapidamente. La grafite ha un coefficiente di espansione termica eccezionalmente basso e un'elevata conduttività termica, consentendole di resistere a gravi sbalzi di temperatura senza screpolarsi o rompersi.

Eccellente Lavorabilità e Flessibilità di Progettazione

Nonostante la sua resistenza alle alte temperature, la grafite è relativamente morbida e facile da lavorare a temperatura ambiente. Ciò consente la creazione di forme di elementi riscaldanti complesse ed efficienti, come barre, tubi o grandi piastre radianti, adattate a specifici design di forni.

Elevata Purezza e Stabilità Chimica

Nel vuoto, la grafite è chimicamente inerte e ha una pressione di vapore molto bassa. Ciò significa che non reagisce facilmente con i materiali in lavorazione né rilascia impurità (degassamento) che potrebbero contaminare l'ambiente a vuoto pulito.

Comprendere i Compromessi: Il Ruolo Critico del Vuoto

Il limite principale della grafite è anche il suo requisito operativo distintivo. Senza l'atmosfera corretta, un elemento riscaldante in grafite fallirà catastroficamente.

La Minaccia Esistenziale dell'Ossidazione

In presenza di ossigeno, la grafite calda si ossiderà rapidamente: in parole semplici, brucerà trasformandosi in gas CO e CO2. Questo processo inizia a temperature basse quanto 450°C e accelera drasticamente all'aumentare del calore.

La Necessità di un Vuoto o di un Gas Inerte

Un forno a vuoto rimuove l'ossigeno, eliminando la minaccia di ossidazione. In alternativa, il forno può essere riempito con un gas inerte come Argon o Azoto. Questa atmosfera protettiva è ciò che consente alla grafite di sopravvivere e funzionare a temperature estreme.

Confronto con Altri Materiali

Sebbene materiali come molibdeno e carburo di silicio siano utilizzati anche come elementi riscaldanti, la grafite offre generalmente una temperatura operativa massima più elevata e una resistenza superiore agli shock termici, rendendola la scelta preferita per le applicazioni più esigenti.

Fare la Scelta Giusta per la Tua Applicazione

Comprendere questi principi ti consente di allineare la tecnologia del tuo forno con i tuoi obiettivi di processo.

- Se il tuo obiettivo principale è raggiungere temperature estreme (superiori a 2000°C): La grafite è lo standard del settore, offrendo una stabilità senza pari dove la maggior parte degli altri materiali fallisce.

- Se il tuo obiettivo principale è la purezza e la ripetibilità del processo: L'inerzia chimica della grafite e il basso degassamento assicurano un ambiente pulito e risultati coerenti di un ciclo all'altro.

- Se il tuo obiettivo principale è il ciclo termico rapido: L'eccezionale resistenza agli shock termici della grafite garantisce una lunga durata e affidabilità nei processi che richiedono riscaldamento e raffreddamento rapidi.

Sfruttando le proprietà uniche della grafite all'interno di un'atmosfera controllata, gli ingegneri possono ottenere processi ad alta temperatura coerenti e potenti.

Tabella Riassuntiva:

| Caratteristica | Vantaggio nei Forni a Vuoto |

|---|---|

| Stabilità ad Alta Temperatura | Funziona stabilmente fino a 3000°C (5432°F) |

| Resistenza agli Shock Termici | Resiste a cicli rapidi di riscaldamento e raffreddamento senza screpolarsi |

| Inerzia Chimica | Mantiene un ambiente di processo pulito e privo di contaminanti |

| Flessibilità di Progettazione | Può essere lavorata in forme complesse per un'uniformità di riscaldamento ottimale |

| Dipendenza dal Vuoto | Richiede un vuoto o un gas inerte per prevenire ossidazione e guasti |

Pronto a raggiungere temperature estreme con precisione e affidabilità?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi Forni a Vuoto e a Atmosfera e Sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze sperimentali e di produzione uniche.

Contattateci oggi stesso per discutere di come la nostra tecnologia di elementi riscaldanti in grafite può migliorare la vostra lavorazione ad alta temperatura. Lasciate che i nostri esperti vi aiutino a costruire una soluzione su misura per il vostro successo.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Perché gli accessori e i supporti in grafite sono importanti nei forni a vuoto? Sblocca Precisione e Durata

- Perché la grafite è un materiale preferito per gli elementi riscaldanti nei forni a vuoto ad alta temperatura?

- Perché la grafite è conveniente per i forni a vuoto? Massimizza il ROI e l'efficienza a lungo termine

- Qual è la funzione principale di un forno a grafite sottovuoto? Ottenere la purezza dei materiali a temperature estreme

- Qual è il meccanismo e l'effetto dei film sottili di NiTi post-ricottura in un forno sotto vuoto? Sblocca la superelasticità