I forni elettrici fungono da pilastro termico della moderna metallurgia verde. Forniscono gli ambienti controllati e ad alta temperatura necessari per facilitare la riduzione diretta del ferro e la sintesi di leghe specializzate, eliminando al contempo la dipendenza dai tradizionali metodi di combustione a combustibili fossili.

Sostituendo il riscaldamento ad alto contenuto di carbonio con il calore generato elettricamente, spesso alimentato da sistemi di recupero del calore di scarto, i forni elettrici consentono la lavorazione metallurgica di precisione necessaria per soddisfare rigorosi obiettivi di decarbonizzazione industriale.

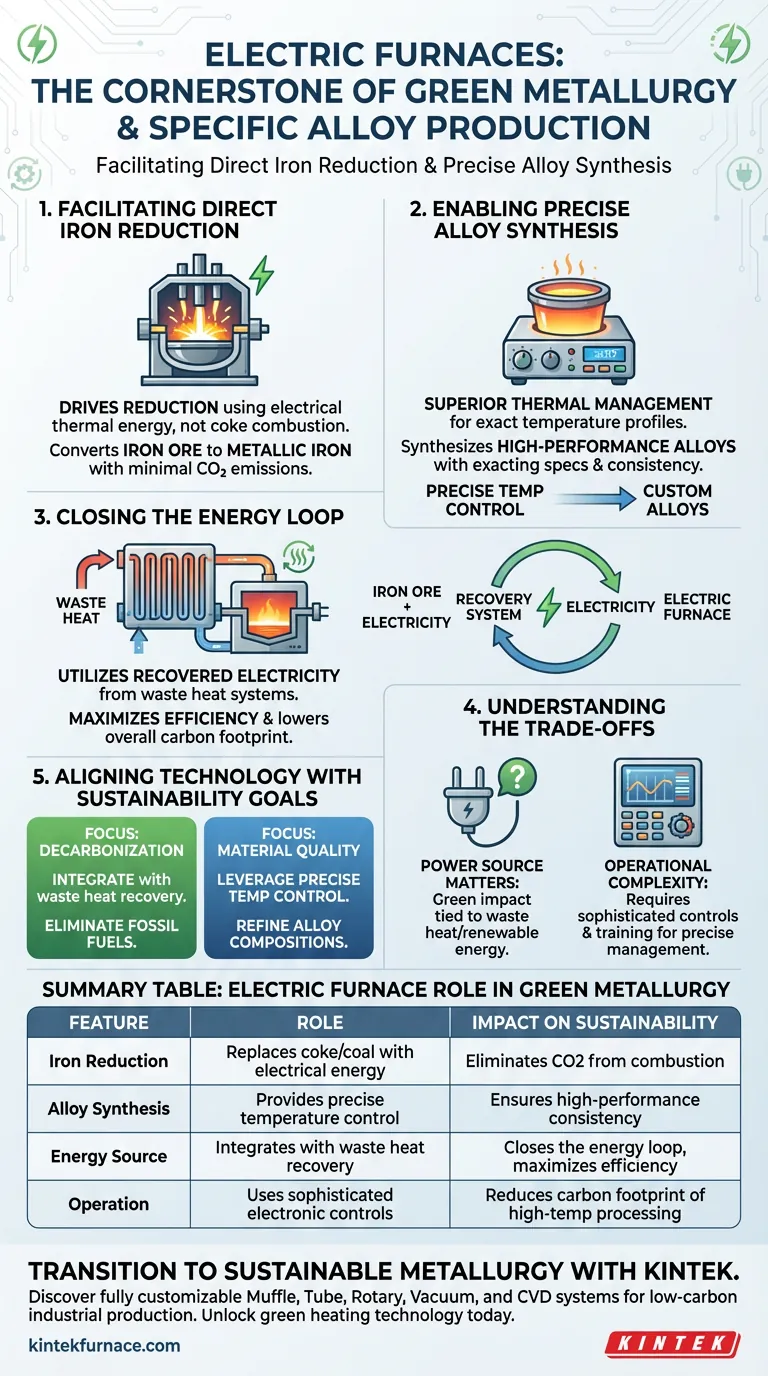

I Meccanismi della Lavorazione dei Metalli Verdi

Facilitare la Riduzione Diretta del Ferro

La funzione principale del forno elettrico in questo contesto è quella di guidare la riduzione diretta del ferro.

A differenza degli altiforni che si basano sul coke sia per il calore che per la riduzione chimica, i forni elettrici utilizzano l'energia elettrica per generare l'ambiente termico necessario.

Questo processo converte il minerale di ferro in ferro metallico senza le massicce emissioni di anidride carbonica associate alla combustione di carbone o gas.

Consentire la Sintesi di Leghe di Precisione

La produzione di leghe con proprietà specifiche e ad alte prestazioni richiede una gestione termica precisa.

I forni elettrici offrono un controllo superiore sui profili di temperatura rispetto alle alternative basate sulla combustione.

Questa precisione consente ai metallurgisti di sintetizzare leghe con specifiche esatte, garantendo coerenza e qualità nel materiale finale.

Chiudere il Ciclo Energetico

Una differenziazione critica nella metallurgia verde è la fonte dell'elettricità utilizzata.

Questi forni sono progettati per utilizzare l'elettricità recuperata dai sistemi di recupero del calore di scarto all'interno dell'impianto industriale.

Riciclando l'energia che altrimenti andrebbe persa, il sistema massimizza l'efficienza e riduce significativamente l'impronta di carbonio complessiva della produzione.

Comprendere i Compromessi

La Dipendenza dalle Fonti di Alimentazione

Sebbene i forni elettrici siano una tecnologia "verde", il loro impatto ambientale è legato alla loro fonte di alimentazione.

Se l'elettricità non proviene dal recupero del calore di scarto o da fonti rinnovabili, i benefici della decarbonizzazione sono ridotti.

Gli operatori devono garantire che l'apporto energetico sia in linea con gli obiettivi di sostenibilità dell'impianto.

Complessità Operativa

Raggiungere la precisione menzionata in precedenza richiede sofisticati sistemi di controllo.

Il passaggio dalla combustione tradizionale al riscaldamento elettrico cambia le dinamiche operative di una fonderia o di un impianto siderurgico.

Ciò richiede spesso infrastrutture aggiornate e formazione specializzata per gli operatori per gestire efficacemente i precisi gradienti di temperatura.

Allineare la Tecnologia con gli Obiettivi di Sostenibilità

Per sfruttare efficacemente i forni elettrici nelle vostre operazioni metallurgiche, considerate i vostri obiettivi specifici:

- Se il vostro obiettivo principale è la decarbonizzazione: Dare priorità all'integrazione del forno con sistemi di recupero del calore di scarto per eliminare la dipendenza dall'energia esterna da combustibili fossili.

- Se il vostro obiettivo principale è la qualità del materiale: Sfruttare le precise capacità di controllo della temperatura del forno per raffinare le composizioni di leghe difficili da produrre nei forni a combustione.

In definitiva, il forno elettrico non è solo uno strumento di fusione; è la tecnologia abilitante che colma il divario tra la produzione di metalli ad alte prestazioni e un futuro industriale a basse emissioni di carbonio.

Tabella Riassuntiva:

| Caratteristica | Ruolo del Forno Elettrico nella Metallurgia Verde | Impatto sulla Sostenibilità |

|---|---|---|

| Riduzione del Ferro | Sostituisce coke/carbone con energia termica elettrica | Elimina la CO2 dalla combustione di combustibili fossili |

| Sintesi di Leghe | Fornisce un controllo preciso di temperatura e profilo | Garantisce la coerenza dei materiali ad alte prestazioni |

| Fonte Energetica | Si integra con sistemi di recupero del calore di scarto | Chiude il ciclo energetico e massimizza l'efficienza |

| Operazione | Utilizza sofisticati sistemi di controllo elettronico | Riduce l'impronta di carbonio della lavorazione ad alta temperatura |

Transizione alla Metallurgia Sostenibile con KINTEK

Pronto a guidare il cambiamento verso la produzione industriale a basse emissioni di carbonio? Supportato da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK offre una gamma completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD. Sia che vi concentriate sulla riduzione diretta del ferro o sulla sintesi di leghe complesse, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le vostre esigenze metallurgiche uniche.

Sblocca la precisione e l'efficienza della tecnologia di riscaldamento verde oggi stesso. Contatta subito i nostri esperti per scoprire come KINTEK può migliorare le capacità del tuo laboratorio e aiutarti a raggiungere rigorosi obiettivi di decarbonizzazione.

Guida Visiva

Riferimenti

- Viktoriia Ye. Khaustova, I.V. Shulga. Directions for the development of coke and non-coke metallurgy. DOI: 10.31081/1681-309x-2025-0-4-3-13

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è lo scopo dell'utilizzo di un forno tubolare di grado industriale per il trattamento termico dei precursori di idrossido di rame?

- Quali condizioni fisiche forniscono i forni tubolari ad alta temperatura per la cinetica dei gas di combustione? Simulazione Termica di Precisione

- Come fa un forno tubolare orizzontale a garantire la sicurezza e l'accuratezza sperimentale durante la deidrogenazione termica del Ca(AlH4)2?

- Qual è il significato di definire il tubo di quarzo come un confine di trasferimento del calore? Ottimizza la modellazione del tuo forno

- Quali vantaggi offre un forno a tubo di quarzo? Ottenere controllo preciso e purezza nella lavorazione ad alta temperatura