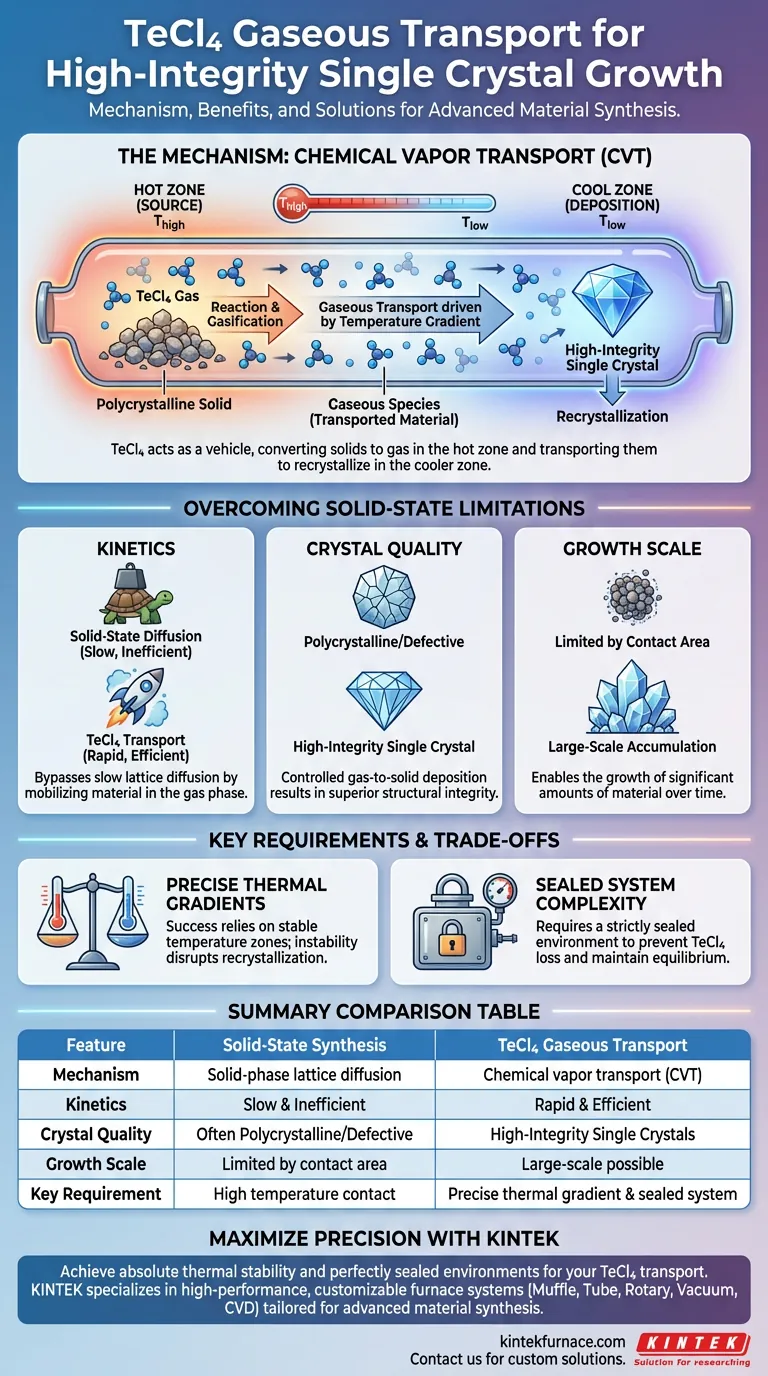

Il TeCl4 funziona come mezzo di trasporto chimico che converte i materiali solidi in specie gassose all'interno di un ambiente di forno sigillato. Questo meccanismo consente il movimento dei componenti chimici da una zona sorgente ad alta temperatura a una zona di deposizione a temperatura più bassa. Facilitando questo cambiamento di fase, aggira efficacemente la lentezza intrinseca della diffusione allo stato solido per coltivare cristalli ad alta integrità.

Mentre la sintesi standard si basa sul lento contatto diretto tra solidi, il TeCl4 agisce come veicolo per vaporizzare e trasportare il materiale. Questo processo è la chiave per produrre cristalli singoli su larga scala con un'integrità strutturale che i metodi allo stato solido generalmente non riescono a raggiungere.

La Fisica del Processo di Trasporto

Il Ruolo dell'Ambiente Sigillato

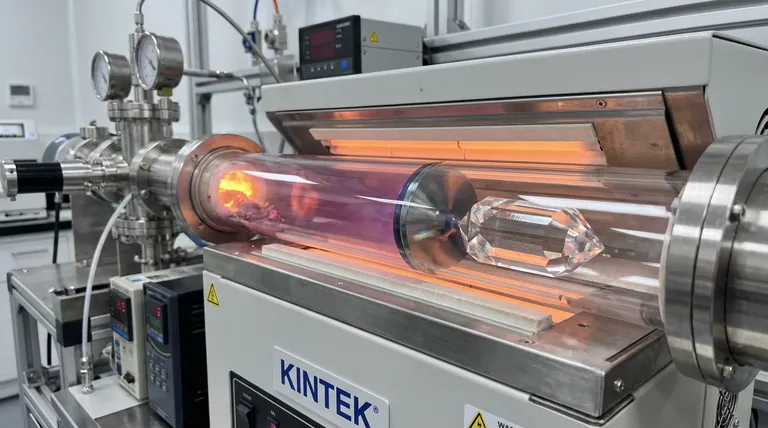

Il processo inizia in un ambiente di forno sigillato. Questo sistema chiuso è fondamentale per prevenire la perdita dell'agente di trasporto volatile e per mantenere l'equilibrio chimico necessario per il trasporto.

All'interno di questo sistema, il TeCl4 interagisce con il materiale sorgente policristallino solido.

Reazione ad Alte Temperature

Nella zona più calda del forno, il TeCl4 reagisce con i solidi policristallini.

Questa reazione converte il materiale solido in specie gassose. Questa conversione di fase è il motore dell'intero processo, mobilitando il materiale per il trasporto.

Ricristallizzazione nella Zona Più Fredda

Una volta gassificati, i componenti chimici viaggiano verso una zona a temperatura più bassa all'interno del forno.

Spinto dalla differenza di temperatura, l'equilibrio termodinamico si sposta. Ciò fa sì che le specie gassose rilascino il materiale trasportato, che quindi ricristallizza come cristallo singolo.

Superare le Limitazioni dello Stato Solido

Aggirare la Lenta Diffusione

La sintesi standard allo stato solido si basa sulla diffusione in fase solida, che è cineticamente lenta e spesso inefficiente.

Gli atomi si muovono con difficoltà attraverso i reticoli solidi. Convertendo il materiale in un gas, il TeCl4 rimuove questo collo di bottiglia, consentendo un movimento rapido ed efficiente dei componenti.

Ottenere un'Alta Integrità

La natura controllata della deposizione da gas a solido si traduce in una qualità cristallina superiore.

Poiché il materiale si accumula gradualmente dalla fase gassosa, i cristalli risultanti possiedono un'alta integrità. Questo metodo viene utilizzato specificamente quando i metodi standard non riescono a produrre cristalli di qualità sufficiente.

Consentire la Crescita su Larga Scala

L'efficienza del trasporto gassoso consente l'accumulo di quantità significative di materiale nel tempo.

Ciò rende il trasporto con TeCl4 essenziale per la produzione di cristalli singoli su larga scala, un'impresa che è spesso impossibile utilizzando le tradizionali tecniche di miscelazione allo stato solido.

Comprendere i Compromessi

Dipendenza dai Gradienti di Temperatura

Il successo di questo metodo si basa interamente sulla gestione precisa delle zone di temperatura.

Poiché il trasporto si sposta da una zona ad alta temperatura a una zona a temperatura più bassa, qualsiasi instabilità in questo gradiente termico può interrompere il processo di ricristallizzazione o interrompere del tutto il trasporto.

Complessità dei Sistemi Sigillati

A differenza della cottura allo stato solido in aria aperta, questo metodo richiede un ambiente rigorosamente sigillato.

Ciò aggiunge un livello di complessità tecnica alla configurazione del forno, poiché perdite o guasti alle guarnizioni comprometteranno il mezzo di trasporto (TeCl4) e interromperanno la crescita dei cristalli.

Fare la Scelta Giusta per il Tuo Obiettivo

Questo metodo è uno strumento specifico per superare le barriere cinetiche nella crescita dei cristalli.

- Se il tuo obiettivo principale è la dimensione dei cristalli: Utilizza il trasporto con TeCl4 per aggirare i limiti di volume intrinseci della diffusione allo stato solido, consentendo la crescita su larga scala.

- Se il tuo obiettivo principale è la qualità strutturale: affidati al processo di ricristallizzazione in fase gassosa per produrre cristalli singoli ad alta integrità, privi dei difetti comuni nei solidi policristallini.

Sfruttando le proprietà di cambiamento di fase del TeCl4, trasformi una lenta lotta fisica in un efficiente sistema di trasporto chimico.

Tabella Riassuntiva:

| Caratteristica | Sintesi allo Stato Solido | Trasporto Gassoso con TeCl4 |

|---|---|---|

| Meccanismo | Diffusione reticolare in fase solida | Trasporto chimico in fase vapore (CVT) |

| Cinetica | Lenta e inefficiente | Rapida ed efficiente |

| Qualità del Cristallo | Spesso policristallino/difettoso | Cristalli singoli ad alta integrità |

| Scala di Crescita | Limitata dall'area di contatto | Possibile accumulo su larga scala |

| Requisito Chiave | Contatto ad alta temperatura | Gradiente termico preciso e sistema sigillato |

Massimizza la Precisione della Tua Crescita Cristallina con KINTEK

Ottenere cristalli singoli ad alta integrità tramite trasporto gassoso con TeCl4 richiede assoluta stabilità termica e un ambiente perfettamente sigillato. Noi di KINTEK siamo specializzati nella fornitura di sistemi di forni ad alte prestazioni su misura per la sintesi di materiali avanzati.

Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare i gradienti di temperatura e i requisiti chimici unici della tua ricerca.

Pronto a elevare le capacità ad alta temperatura del tuo laboratorio? Contattaci oggi per discutere la tua soluzione di forno personalizzata con i nostri esperti tecnici.

Guida Visiva

Riferimenti

- Matthias Weil, Harishchandra Singh. CoTeO<sub>4</sub> – a wide-bandgap material adopting the dirutile structure type. DOI: 10.1039/d3ma01106b

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- In che modo gli anelli di raffreddamento influenzano specificamente la distribuzione del campo di temperatura? Approfondimento esperto sulla fusione di cristalli singoli

- Come viene utilizzato un forno di trattamento termico da laboratorio per la cristallizzazione di nanocristalli di fluoruro? Ottimizzare il controllo della microstruttura

- Quali sono i vantaggi dell'utilizzo di un sistema di attivazione a microonde? Sblocca una porosità superiore e un'attivazione più rapida del 90%

- Quale ruolo svolgono i forni ad alta temperatura nella co-cottura delle SOFC? Maestria nella densificazione e sinterizzazione delle ceramiche

- Qual è il meccanismo della polvere di letto nella sinterizzazione LLZO? Ottimizzare la stabilità del litio e la purezza di fase

- Quale ruolo gioca un forno ad alta temperatura nell'APTO per la trasformazione del vanadio in VO2? Spiegazione della trasformazione di fase di precisione

- Quale ruolo gioca un forno di essiccazione da laboratorio nei supporti catalitici? Garantire l'integrità strutturale e l'elevata dispersione

- Perché è necessario un raffreddamento immediato dopo il trattamento CTS del carbonio mesoporoso? Preserva la struttura atomica del tuo materiale