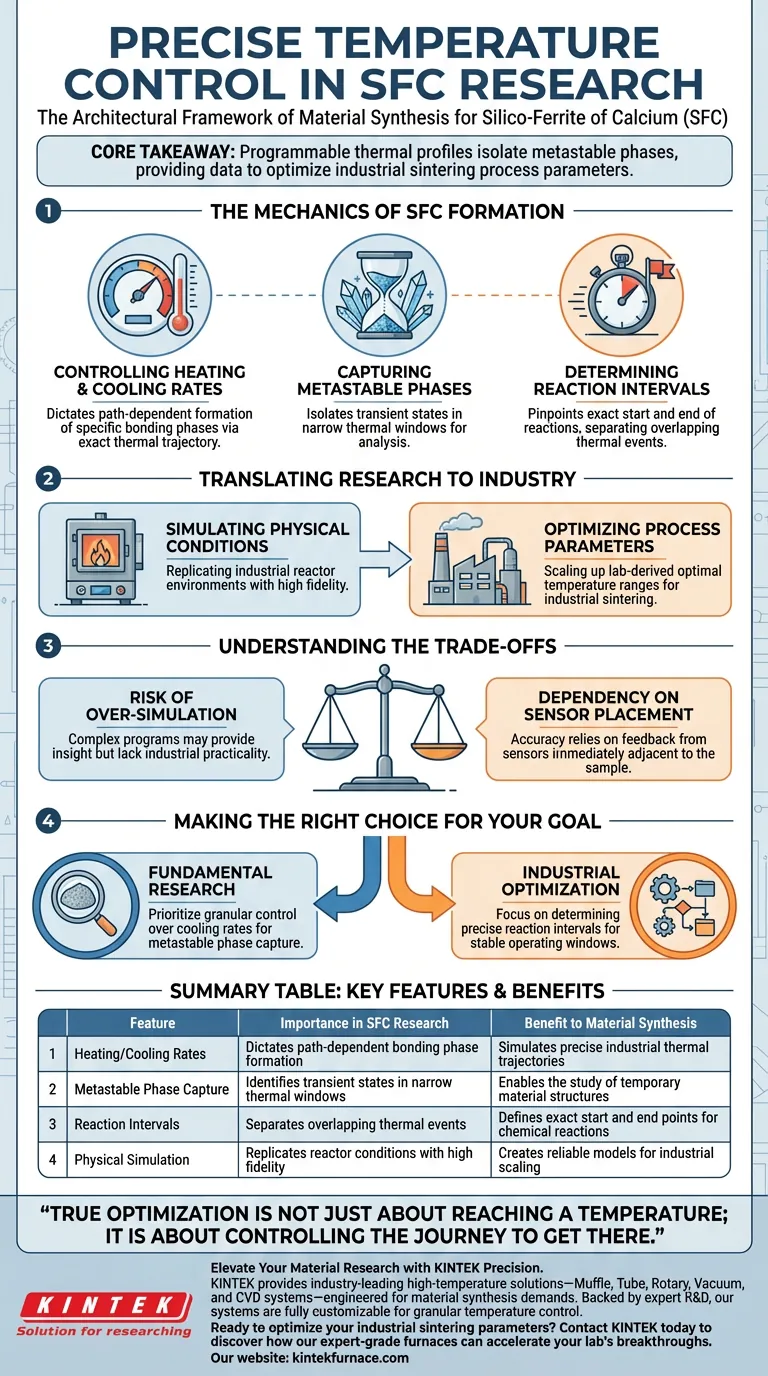

Il controllo preciso della temperatura è il quadro architetturale della sintesi dei materiali. Nel contesto della ricerca sul Silico-Ferrite di Calcio (SFC), le attrezzature ad alta temperatura sono indispensabili perché consentono l'esecuzione di velocità di riscaldamento e raffreddamento specifiche richieste per catturare stati transitori del materiale. Senza questa precisione programmabile, è impossibile simulare accuratamente le condizioni fisiche necessarie per definire gli intervalli di reazione e determinare la formazione ottimale delle fasi di legame.

Concetto chiave: La capacità di programmare profili termici esatti consente ai ricercatori di isolare e studiare fasi metastabili che altrimenti andrebbero perse. Questi dati sono il prerequisito scientifico per definire gli intervalli di temperatura ottimali utilizzati per ottimizzare i parametri del processo di sinterizzazione industriale.

La meccanica della formazione SFC

Per comprendere la necessità della precisione, bisogna guardare oltre i semplici setpoint di temperatura e concentrarsi sul comportamento dinamico del materiale durante la lavorazione termica.

Controllo delle velocità di riscaldamento e raffreddamento

La ricerca SFC richiede più del mantenimento di una temperatura statica; richiede un controllo dinamico della traiettoria termica.

Le attrezzature programmabili consentono ai ricercatori di dettare la velocità esatta con cui il campione si riscalda o si raffredda.

Questa capacità è fondamentale perché la formazione di specifiche fasi di legame è spesso dipendente dal percorso, basandosi pesantemente sulla velocità di cambiamento termico.

Cattura di fasi metastabili

La formazione di SFC comporta spesso fasi metastabili transitorie.

Queste fasi sono stati temporanei che appaiono effettivamente solo in condizioni termiche specifiche prima di trasformarsi in fasi stabili.

La programmazione precisa consente alle attrezzature di navigare in queste strette finestre, "congelando" o catturando queste fasi per l'analisi prima che scompaiano.

Determinazione degli intervalli di reazione

Le attrezzature ad alta precisione separano eventi termici sovrapposti definendo chiari intervalli di reazione.

Controllando rigorosamente il programma di temperatura, i ricercatori possono individuare esattamente quando una reazione inizia e finisce.

Questa chiarezza impedisce l'errata interpretazione dei dati che può verificarsi quando i gradienti termici causano la sfocatura delle reazioni.

Tradurre la ricerca nell'industria

Il valore ultimo di questa precisione risiede nella sua applicazione alla produzione e alla lavorazione su larga scala.

Simulazione di condizioni fisiche

Le attrezzature di laboratorio devono replicare le specifiche condizioni fisiche presenti nei reattori industriali, ma con maggiore fedeltà.

Simulando accuratamente queste condizioni, i ricercatori creano un modello affidabile di come il materiale si comporta sotto stress.

Ottimizzazione dei parametri di processo

I dati derivati da questi esperimenti controllati forniscono una base scientifica per il processo di sinterizzazione industriale.

Una volta identificato nell'ambiente di laboratorio l'intervallo di temperatura ottimale per la formazione di SFC, questi parametri possono essere scalati.

Ciò garantisce che il processo industriale sia ottimizzato per massimizzare la resa delle fasi di legame desiderate, migliorando l'integrità strutturale del prodotto finale.

Comprendere i compromessi

Sebbene la programmazione ad alta precisione sia potente, introduce una complessità che deve essere gestita per garantirne la validità dei dati.

Il rischio di sovra-simulazione

Esiste un potenziale rischio nel creare programmi termici troppo complessi per essere replicati in un ambiente industriale.

I dati derivati da profili di riscaldamento altamente esotici possono fornire spunti accademici ma non offrire parametri pratici per la produzione di massa.

Dipendenza dal posizionamento del sensore

La programmazione di precisione è valida solo quanto il feedback dei sensori di temperatura.

Se i sensori non sono posizionati immediatamente adiacenti al campione (ad esempio, in un pozzetto termometrico dedicato), possono verificarsi deviazioni sistemiche.

Ciò significa che la temperatura "programmata" e la temperatura "effettiva" del campione possono divergere, rendendo la velocità di riscaldamento precisa teoricamente corretta ma praticamente inaccurata.

Fare la scelta giusta per il tuo obiettivo

Quando si configurano attrezzature ad alta temperatura per l'analisi SFC, allineare il proprio approccio con l'obiettivo specifico.

- Se il tuo obiettivo principale è la Ricerca Fondamentale: Dai priorità alle attrezzature che offrono un controllo granulare delle velocità di raffreddamento per catturare e identificare fasi metastabili transitorie.

- Se il tuo obiettivo principale è l'Ottimizzazione Industriale: Concentrati sulla determinazione degli intervalli di reazione precisi per definire la finestra operativa stabile più ampia possibile per l'impianto di sinterizzazione.

La vera ottimizzazione non riguarda solo il raggiungimento di una temperatura; riguarda il controllo del percorso per arrivarci.

Tabella riassuntiva:

| Caratteristica | Importanza nella ricerca SFC | Beneficio per la sintesi dei materiali |

|---|---|---|

| Velocità di riscaldamento/raffreddamento | Dettano la formazione di fasi di legame dipendenti dal percorso | Simula traiettorie termiche industriali precise |

| Cattura di fasi metastabili | Identifica stati transitori in finestre termiche strette | Consente lo studio di strutture materiali temporanee |

| Intervalli di reazione | Separa eventi termici sovrapposti | Definisce punti di inizio e fine esatti per le reazioni chimiche |

| Simulazione fisica | Replica le condizioni del reattore con alta fedeltà | Crea modelli affidabili per la scalabilità industriale |

Eleva la tua ricerca sui materiali con la precisione KINTEK

Non lasciare che l'incoerenza termica comprometta la tua ricerca SFC. KINTEK fornisce soluzioni ad alta temperatura leader del settore, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, ingegnerizzati per le rigorose esigenze della sintesi dei materiali.

Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi sono completamente personalizzabili per fornire il controllo granulare della temperatura necessario per catturare fasi metastabili e definire intervalli di reazione ottimali.

Pronto a ottimizzare i tuoi parametri di sinterizzazione industriale? Contatta KINTEK oggi stesso per scoprire come i nostri forni di livello professionale possono accelerare le scoperte del tuo laboratorio.

Guida Visiva

Riferimenti

- <i>In-Situ</i> X-ray Diffraction Analysis Reveals Complex Calcium Ferrite Phase Formation during Heating and Cooling of Silico-Ferrite of Calcium (SFC) Compositions. DOI: 10.2355/isijinternational.isijint-2025-121

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come i forni di tempra e rinvenimento ad alta temperatura trattano l'acciaio inossidabile AISI 304? Migliorare la tenacità del nucleo

- Come fa un analizzatore TOC ad alta temperatura a valutare le prestazioni dei NS RCM? Verificare la mineralizzazione rispetto alla decolorazione

- Come viene tipicamente definito il vuoto in termini pratici? Comprendere la riduzione della pressione per le vostre applicazioni

- Perché è necessario macinare il concentrato di ferro a 5-10 micron? Ottimizza la cinetica di riduzione del minerale di ferro

- Quale ruolo chimico svolge l'acido fosforico (H3PO4) nell'attivazione della biomassa? Master Carbon Material Transformation

- Quali sono gli svantaggi della compattazione a freddo e della sinterizzazione? Maggiore porosità e proprietà meccaniche più deboli

- Quali dati chiave fornisce un analizzatore termico simultaneo (STA) per la combustione della lignite? Valuta il rischio di incendio con precisione

- Quali sono i vantaggi di un forno a microonde multimodale? Sintesi accelerata di nanofili di SiC drogati con B per rese più elevate