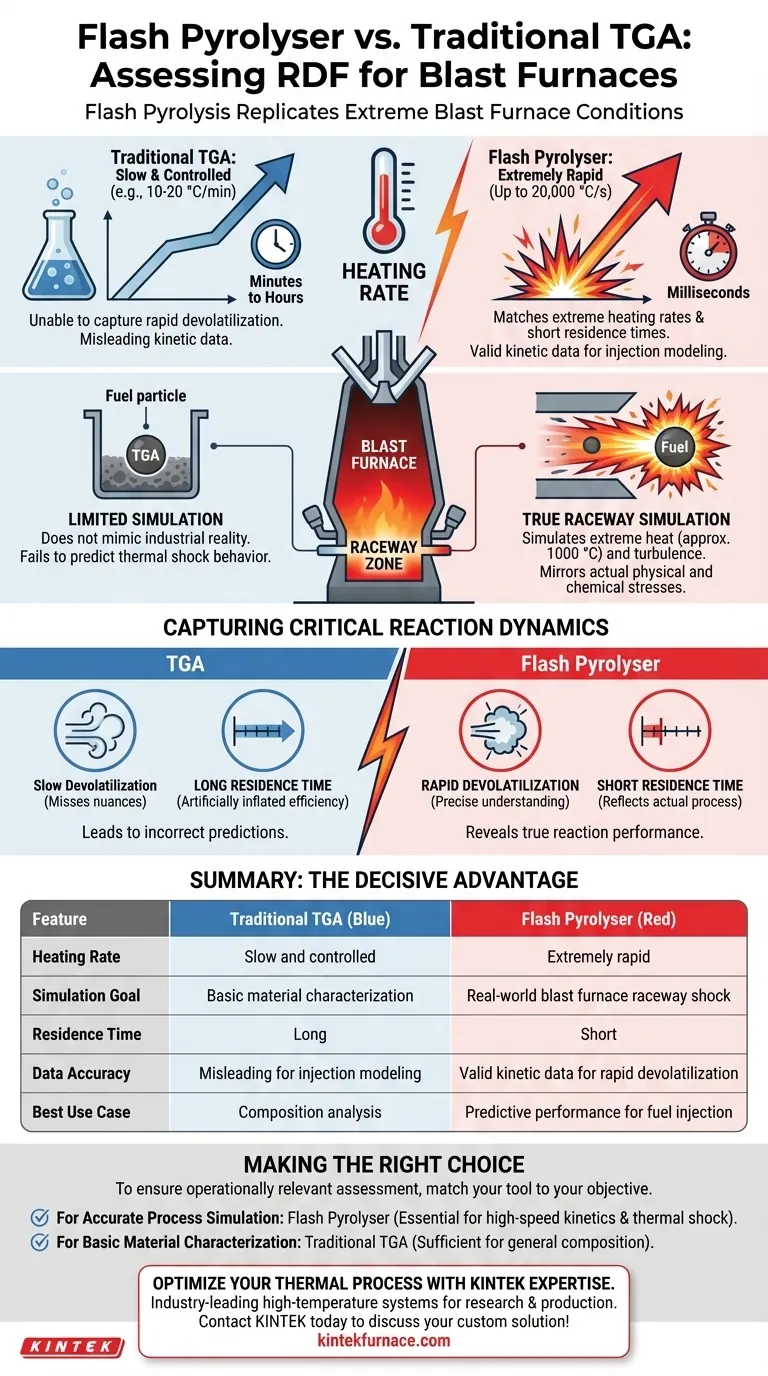

Il vantaggio decisivo di un Flash Pyrolyser rispetto a un tradizionale analizzatore termogravimetrico (TGA) è la sua capacità di replicare le violente condizioni termiche ad alta velocità di un altoforno. Mentre la TGA fornisce dati basati su un riscaldamento lento e controllato, un Flash Pyrolyser può raggiungere velocità di riscaldamento fino a 20.000 °C/s, simulando accuratamente lo shock termico che il combustibile derivato da rifiuti (RDF) subisce durante l'iniezione.

Il limite fondamentale della TGA tradizionale è la sua incapacità di catturare la rapida devolatilizzazione che si verifica in un altoforno. La pirolisi flash risolve questo problema eguagliando le velocità di riscaldamento estreme e i brevi tempi di permanenza della zona di combustione, fornendo gli unici dati cinetici validi per la modellazione dell'iniezione.

Simulare la realtà dell'altoforno

La disconnessione nelle velocità di riscaldamento

Per valutare efficacemente il RDF come agente riducente, l'apparecchiatura di test deve eguagliare l'ambiente di processo.

La TGA tradizionale opera a velocità di riscaldamento relativamente lente. Questo approccio consente un'attenta misurazione della perdita di massa, ma non riesce a imitare la realtà industriale di un altoforno.

Al contrario, un Flash Pyrolyser offre velocità di riscaldamento fino a 20.000 °C/s. Questa capacità è essenziale perché misurare come si comporta un materiale durante un riscaldamento lento non predice come si comporterà sotto uno shock termico istantaneo.

Replicare le condizioni della zona di combustione

Quando il RDF viene iniettato in un altoforno, entra nella "zona di combustione", una zona caratterizzata da calore estremo e turbolenza.

Il Flash Pyrolyser è progettato per simulare questo specifico ambiente termochimico, che crea temperature intorno ai 1000 °C.

Rispecchiando queste condizioni, l'apparecchiatura garantisce che i dati raccolti riflettano gli effettivi stress fisici e chimici che il combustibile incontrerà.

Catturare la dinamica critica della reazione

Rapida devolatilizzazione

La velocità con cui la materia volatile viene rilasciata (devolatilizzazione) cambia drasticamente in base alla velocità con cui il materiale viene riscaldato.

Poiché la TGA riscalda lentamente, spesso perde le sfumature della rapida devolatilizzazione. Questo è il rilascio esplosivo di gas che si verifica nel momento in cui il combustibile colpisce la zona di combustione.

La pirolisi flash cattura questa fase rapida, fornendo una comprensione precisa di come il carbonio non fossile si decompone in millisecondi piuttosto che in minuti.

Importanza del tempo di permanenza

In uno scenario di iniezione in altoforno, il combustibile ha un tempo di permanenza molto breve per reagire prima di spostarsi attraverso il forno o essere consumato.

La TGA tradizionale estende la reazione per un lungo periodo, il che può gonfiare artificialmente l'efficienza di reazione percepita.

I dati del Flash Pyrolyser riflettono i brevi tempi di permanenza del processo effettivo, rivelando se il RDF si devolatilizzerà e reagirà completamente entro i rigidi vincoli temporali dell'operazione.

La trappola dell'analisi TGA standard

Dati cinetici fuorvianti

Utilizzare i dati TGA per modellare l'iniezione in altoforno introduce un significativo margine di errore.

I dati derivati dal riscaldamento lento suggeriscono un percorso di reazione che semplicemente non esiste all'interno della zona di combustione di un altoforno.

Affidarsi a questi dati "lenti" per la modellazione di processi "veloci" può portare a previsioni errate riguardo all'efficienza del combustibile, al potenziale dell'agente riducente e alla stabilità generale del forno.

Fare la scelta giusta per il tuo obiettivo

Per garantire che la tua valutazione del RDF sia operativamente rilevante, abbina il tuo strumento al tuo specifico obiettivo ingegneristico:

- Se il tuo obiettivo principale è una simulazione accurata del processo: devi utilizzare un Flash Pyrolyser per catturare la cinetica ad alta velocità e lo shock termico intrinseci alla zona di combustione dell'altoforno.

- Se il tuo obiettivo principale è la caratterizzazione di base del materiale: la TGA tradizionale può essere sufficiente per l'analisi della composizione generale, ma non dovrebbe essere utilizzata per prevedere le prestazioni di iniezione.

Una valutazione accurata si basa non solo sull'analisi del combustibile, ma sulla sua analisi nelle condizioni che è destinato a sopportare.

Tabella riassuntiva:

| Caratteristica | TGA tradizionale | Flash Pyrolyser |

|---|---|---|

| Velocità di riscaldamento | Lenta e controllata | Estremamente rapida (fino a 20.000 °C/s) |

| Obiettivo di simulazione | Caratterizzazione di base del materiale | Shock reale della zona di combustione dell'altoforno |

| Tempo di permanenza | Lungo (minuti o ore) | Breve (millisecondi) |

| Accuratezza dei dati | Fuorviante per la modellazione dell'iniezione | Dati cinetici validi per la rapida devolatilizzazione |

| Caso d'uso migliore | Analisi della composizione | Prestazioni predittive per l'iniezione di combustibile |

Ottimizza il tuo processo termico con l'esperienza KINTEK

Non lasciare che dati inaccurati compromettano l'efficienza del tuo forno. KINTEK fornisce sistemi di laboratorio ad alta temperatura leader del settore, inclusi sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, progettati per soddisfare le più rigorose esigenze di ricerca e produzione.

Supportata da R&S esperta e produzione di precisione, la nostra attrezzatura è completamente personalizzabile per risolvere le tue sfide materiali uniche. Sia che tu stia analizzando le prestazioni del RDF o sviluppando nuove applicazioni di combustibili non fossili, il nostro team è pronto a fornire gli strumenti specializzati di cui hai bisogno per avere successo.

Pronto a migliorare le capacità del tuo laboratorio? Contatta KINTEK oggi stesso per discutere la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Eurig W. Jones, Peter J. Holliman. Pyrolysis-GCMS of Plastic and Paper Waste as Alternative Blast Furnace Reductants. DOI: 10.3390/chemengineering9010015

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quale ruolo gioca l'analisi termogravimetrica (TGA) nella determinazione dei parametri di calcinazione per il fosfato di manganese?

- Quale materiale viene utilizzato nel restauro in porcellana fusa su metallo? Una guida alle leghe e all'estetica

- Qual è la funzione di un forno di essiccazione sotto vuoto nella sintesi CMS? Garantire l'integrità di precursori ad alta purezza

- Qual è lo scopo principale dell'utilizzo di nano-ossido di magnesio come stampo? Ottimizzare la sintesi del carbonio poroso drogato con zolfo

- Come cambia l'applicabilità dei materiali con i progressi nella tecnologia di cracking? Sblocca nuove possibilità di lavorazione dei materiali

- Quali caratteristiche prestazionali sono richieste per un'autoclave o un reattore tubolare in acciaio inossidabile utilizzato nella SCWG?

- Quali sono gli obiettivi primari dell'utilizzo di un forno a essiccazione a getto d'aria per nanofibre di In2O3/C? Garantire l'integrità strutturale

- Cos'è il biossido di zirconio e come viene stabilizzato per uso dentale? Scopri la scienza dietro le ceramiche dentali durevoli