Il significato fondamentale di un'atmosfera controllata in un forno a retorta è creare un ambiente chimicamente isolato e altamente stabile per la lavorazione termica. Utilizzando un recipiente sigillato—la retorta—si separano fisicamente il materiale dagli elementi riscaldanti e dall'aria esterna, prevenendo ossidazione, contaminazione e altre reazioni indesiderate che degraderebbero il prodotto finale.

Un forno a retorta non è semplicemente uno strumento per riscaldare; è un sistema per un controllo ambientale preciso. La sua struttura sigillata offre un livello superiore di purezza atmosferica ed efficienza dei gas, essenziale per trattamenti di materiali ad alta specifica dove la qualità del prodotto è fondamentale.

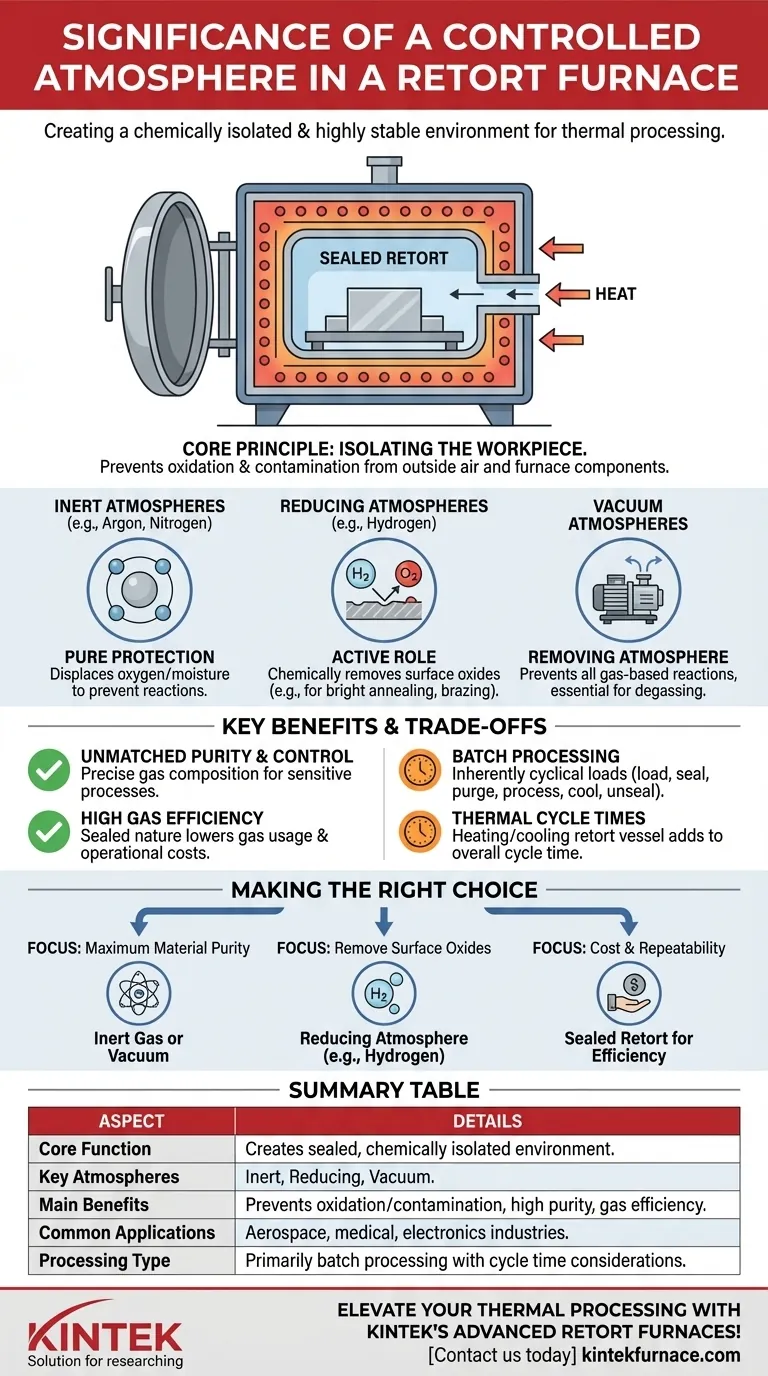

Il Principio Fondamentale: Isolare il Pezzo in Lavorazione

Il vantaggio unico di un forno a retorta deriva dalla sua filosofia di progettazione principale: la separazione totale dell'ambiente di processo dal sistema di riscaldamento.

Il Ruolo della Retorta Sigillata

La "retorta" è una camera sigillata, tipicamente realizzata in una lega ad alta temperatura o ceramica, che contiene il materiale in lavorazione. Questa camera viene poi posta all'interno del corpo principale del forno per essere riscaldata esternamente.

Questa barriera fisica è la chiave. Isola lo spazio di lavoro interno dagli elementi riscaldanti del forno, dall'isolamento e dall'aria ambiente della fabbrica.

Prevenire Reazioni Indesiderate

Creando un ambiente sigillato, il forno a retorta previene direttamente le due fonti più comuni di difetto del prodotto durante il trattamento termico: l'ossidazione causata dall'aria ambiente e la contaminazione dai componenti del forno.

Ciò assicura che le proprietà chimiche e fisiche del materiale siano alterate solo dal processo termico previsto, e non da reazioni casuali e incontrollate.

Come le Atmosfere Ottengono Risultati Specifici

L'"atmosfera controllata" è il gas specifico o il vuoto intenzionalmente introdotto nella retorta sigillata per ottenere il risultato chimico desiderato.

Atmosfere Inerti (es. Argon, Azoto)

Un'atmosfera inerte è utilizzata per la protezione pura. Gas come l'argon non reagiscono con il materiale riscaldato.

Il loro scopo è semplicemente quello di spostare tutto l'ossigeno e l'umidità, creando un ambiente neutro che impedisce l'ossidazione e altre reazioni.

Atmosfere Riducenti (es. Idrogeno)

Un'atmosfera riducente svolge un ruolo più attivo. Gas come l'idrogeno reagiscono chimicamente e rimuovono gli ossidi dalla superficie del materiale.

Questo è fondamentale per processi come la ricottura brillante o la saldobrasatura, dove è necessaria una superficie perfettamente pulita e priva di ossidi per le proprietà finali del materiale o per un forte legame metallurgico.

Atmosfere Sotto Vuoto

Rimuovere completamente l'atmosfera è un altro potente metodo di controllo. Lavorare sotto vuoto è ideale per prevenire tutte le reazioni a base di gas ed è essenziale per processi come lo sdegassamento, dove i gas intrappolati devono essere rimossi dal materiale stesso.

Comprendere i Vantaggi Chiave e i Compromessi

Sebbene potenti, la progettazione a retorta presenta vantaggi specifici e considerazioni pratiche che influenzano la sua idoneità per un dato processo.

Vantaggio: Purezza e Controllo Ineguagliabili

Poiché la retorta è un sistema chiuso e sigillato, consente un controllo estremamente preciso della composizione del gas. Ciò è fondamentale per processi sensibili nelle industrie aerospaziale, medica ed elettronica dove anche tracce di contaminazione possono causare guasti.

Vantaggio: Elevata Efficienza dei Gas

La natura sigillata della retorta significa che una volta stabilita l'atmosfera desiderata, è necessaria pochissima gas per mantenerla. Ciò si traduce in un consumo di gas significativamente inferiore e costi operativi inferiori rispetto ai forni continui che richiedono uno spurgo costante per tenere fuori i contaminanti.

Considerazione: Lavorazione a Lotti

I forni a retorta sono utilizzati più comunemente per la lavorazione a lotti. La necessità di caricare, sigillare, spurgare, processare, raffreddare e dissigillare la camera lo rende intrinsecamente ciclico. Sebbene esistano progetti a retorta continui, la retorta classica è ottimizzata per trattare carichi individuali.

Considerazione: Tempi del Ciclo Termico

Il recipiente della retorta ha massa termica e deve essere riscaldato e raffreddato insieme al carico di lavoro. Ciò può talvolta portare a tempi di ciclo complessivi più lunghi rispetto al posizionamento di un componente direttamente in una zona del forno già calda.

Scegliere Correttamente per il Tuo Processo

Il tuo obiettivo di processo specifico determinerà se un forno a retorta è lo strumento appropriato e quale atmosfera è richiesta.

- Se la tua priorità principale è la massima purezza del materiale e la prevenzione di qualsiasi reazione superficiale: Un forno a retorta con un gas inerte di elevata purezza (come l'argon) o un vuoto è la scelta definitiva.

- Se la tua priorità principale è rimuovere gli ossidi superficiali esistenti per una finitura "brillante": È necessaria una retorta con un'atmosfera riducente contenente idrogeno per ottenere la reazione chimica desiderata.

- Se la tua priorità principale è il costo operativo e la ripetibilità del processo: Il basso consumo di gas e l'eccezionale controllo ambientale di una retorta sigillata offrono notevoli risparmi a lungo termine e stabilità del processo.

In definitiva, un forno a retorta fornisce il più alto grado di controllo atmosferico, rendendolo uno strumento essenziale per i processi in cui l'integrità del materiale non può essere compromessa.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Funzione Principale | Crea un ambiente sigillato e chimicamente isolato per una lavorazione termica precisa. |

| Atmosfere Chiave | Inerte (es. Argon, Azoto), Riducente (es. Idrogeno), Vuoto. |

| Vantaggi Principali | Previene ossidazione e contaminazione, assicura elevata purezza e offre efficienza dei gas. |

| Applicazioni Comuni | Ricottura brillante, saldobrasatura, sdegassamento nei settori aerospaziale, medico ed elettronico. |

| Tipo di Lavorazione | Prevalentemente lavorazione a lotti con considerazioni sui tempi di ciclo. |

Migliora la tua lavorazione termica con i forni a retorta avanzati di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori soluzioni su misura, inclusi forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra solida capacità di personalizzazione profonda assicura un allineamento preciso con le tue esigenze sperimentali uniche, garantendo purezza, efficienza e risparmi sui costi senza pari. Contattaci oggi per discutere come le nostre soluzioni per forni ad alta temperatura possono ottimizzare i tuoi processi e salvaguardare l'integrità del materiale!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali