Nella sua essenza, il riscaldamento a induzione offre un cambiamento fondamentale rispetto ai metodi di riscaldamento tradizionali. I suoi principali vantaggi nella produzione sono velocità eccezionale, precisione, efficienza energetica e sicurezza. Questi benefici non sono caratteristiche isolate; derivano tutti direttamente dalla sua capacità unica di generare calore all'interno del pezzo stesso utilizzando principi elettromagnetici, anziché fare affidamento su fiamme esterne o elementi riscaldanti.

Il vero vantaggio del riscaldamento a induzione non è solo che è un modo migliore per riscaldare il metallo, ma che fornisce un livello senza precedenti di controllo sul processo di riscaldamento. Questo controllo è la fonte del suo impatto trasformativo sulla qualità del prodotto, sui costi operativi e sulla sicurezza sul posto di lavoro.

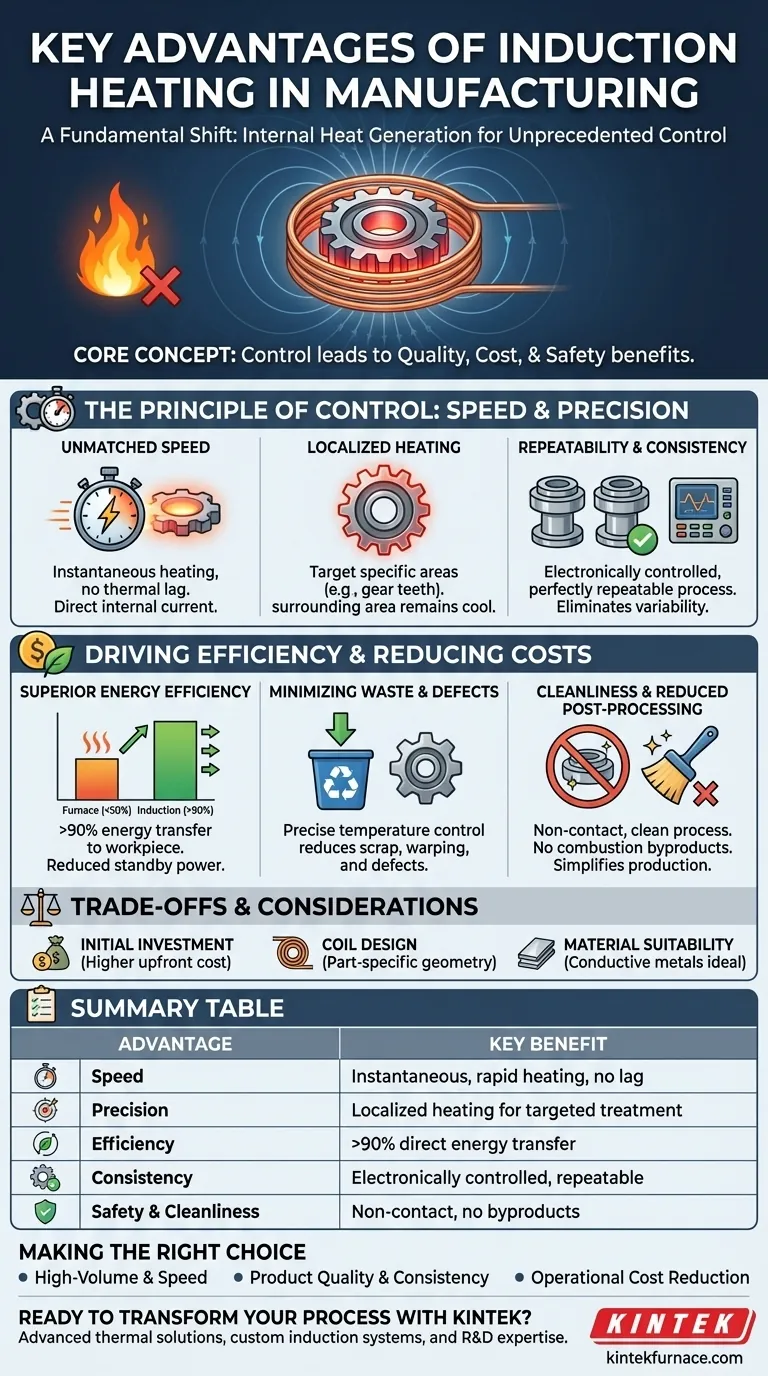

Il Principio di Controllo: Velocità e Precisione

Il vantaggio principale del riscaldamento a induzione è il controllo granulare che offre agli ingegneri. Questo controllo si manifesta come velocità impareggiabile e la capacità di applicare il calore con precisione chirurgica.

Come l'Induzione Ottiene una Velocità Impareggiabile

I forni tradizionali riscaldano un pezzo tramite conduzione e convezione, che è un processo lento che richiede il riscaldamento dell'intera fornace e dell'aria al suo interno.

Il riscaldamento a induzione è fondamentalmente diverso. Utilizza un campo magnetico alternato per indurre una corrente elettrica direttamente all'interno del pezzo conduttivo. Questa resistenza interna crea calore istantaneo e rapido. Non c'è tempo di rampa o ritardo termico.

La Potenza del Riscaldamento Localizzato

Il calore viene generato solo nella porzione di materiale posizionata all'interno della bobina a induzione. Ciò ha due implicazioni significative.

In primo luogo, è possibile trattare termicamente un'area specifica di un pezzo, come i denti di un ingranaggio, senza alterare l'integrità strutturale del resto del componente. In secondo luogo, mantiene fresche le attrezzature e l'ambiente circostanti, migliorando la sicurezza.

Ripetibilità e Coerenza del Processo

Poiché il processo di riscaldamento è controllato elettronicamente (regolando corrente, tensione e frequenza), è perfettamente ripetibile.

Una volta stabilito un profilo di riscaldamento, si può essere certi che il primo pezzo e il millesimo pezzo abbiano ricevuto esattamente lo stesso trattamento termico. Ciò elimina la variabilità del processo comune nei forni convenzionali, portando a una qualità del prodotto più elevata e più affidabile.

Guidare l'Efficienza e Ridurre i Costi

Il controllo offerto dal riscaldamento a induzione si traduce direttamente in benefici finanziari tangibili attraverso una maggiore efficienza e una riduzione degli sprechi.

Efficienza Energetica Superiore

I forni convenzionali sono notoriamente inefficienti, poiché una grande quantità di energia viene sprecata riscaldando le pareti del forno e l'aria. Le efficienze tipiche possono essere inferiori al 50%.

Il riscaldamento a induzione trasferisce oltre il 90% della sua energia direttamente nel pezzo. Consuma energia significativa solo quando un pezzo viene riscaldato, riducendo drasticamente il consumo energetico in standby e i costi generali delle utenze.

Minimizzare gli Sprechi di Materiale e i Difetti

Il controllo preciso della temperatura del riscaldamento a induzione riduce al minimo il rischio di surriscaldamento, deformazione o creazione di una struttura fragile.

Fornendo costantemente la giusta quantità di calore nel posto giusto, riduce drasticamente il tasso di scarto. Ciò consente di risparmiare non solo sui costi dei materiali, ma anche sui costi di manodopera ed energia incorporati nei pezzi difettosi.

Pulizia e Riduzione della Post-Lavorazione

L'induzione è un processo di riscaldamento pulito e senza contatto. Non produce gas di combustione o sottoprodotti che possano contaminare la superficie del pezzo.

Ciò spesso elimina la necessità di successive operazioni di pulizia o pallinatura, semplificando la linea di produzione e riducendo i tempi di ciclo.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, il riscaldamento a induzione non è una soluzione universale. Riconoscere i suoi limiti è fondamentale per prendere una decisione informata.

Investimento di Capitale Iniziale

I sistemi di riscaldamento a induzione hanno in genere un prezzo di acquisto iniziale più elevato rispetto ai semplici forni a gas.

Questo costo deve essere valutato come un investimento a lungo termine, ponderandolo rispetto ai significativi risparmi operativi derivanti dalla riduzione del consumo energetico, dalla diminuzione dei tassi di scarto e dall'aumento della produttività.

Progettazione e Geometria della Bobina

La bobina a induzione è lo "strumento" che eroga l'energia e il suo design è fondamentale. Ogni bobina deve essere progettata e fabbricata con cura per adattarsi alla geometria specifica del pezzo da riscaldare.

Ciò significa che un sistema configurato per un pezzo potrebbe non funzionare per un altro senza una bobina diversa, aggiungendo un livello di ingegneria e costi per ambienti di produzione ad alto mix.

Idoneità del Materiale

Il riscaldamento a induzione funziona inducendo corrente in materiali elettricamente conduttivi. È quindi ideale per metalli come acciaio, rame e alluminio.

Sebbene possa essere adattato per riscaldare materiali non conduttivi come plastiche o compositi utilizzando un "susvettore" conduttivo, non è il metodo più diretto o efficiente per tali applicazioni.

Fare la Scelta Giusta per il Tuo Processo

La decisione di adottare il riscaldamento a induzione dovrebbe essere guidata da una chiara comprensione del tuo obiettivo di produzione primario.

- Se il tuo obiettivo principale è la produzione ad alto volume e la velocità: la natura istantanea dell'induzione e i rapidi cicli di riscaldamento aumenteranno drasticamente la tua produttività e ridurranno i tempi di consegna.

- Se il tuo obiettivo principale è la qualità e la coerenza del prodotto: il controllo preciso e ripetibile del riscaldamento a induzione riduce al minimo i difetti e garantisce che ogni pezzo soddisfi le specifiche esatte.

- Se il tuo obiettivo principale è la riduzione dei costi operativi: i significativi risparmi energetici e la riduzione dei tassi di scarto offrono un convincente ritorno sull'investimento a lungo termine che spesso supera il costo di capitale iniziale.

Comprendendo i suoi principi fondamentali, puoi sfruttare il riscaldamento a induzione non solo come uno strumento, ma come un vantaggio strategico nel tuo processo di produzione.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Velocità | Riscaldamento istantaneo e rapido senza ritardo termico |

| Precisione | Riscaldamento localizzato per un trattamento mirato |

| Efficienza | Trasferimento di energia >90% direttamente al pezzo |

| Coerenza | Processo controllato elettronicamente, perfettamente ripetibile |

| Sicurezza e Pulizia | Senza contatto, nessun sottoprodotto di combustione |

Pronto a trasformare il tuo processo di produzione con la precisione del riscaldamento a induzione?

In KINTEK, sfruttiamo le nostre eccezionali capacità di ricerca e sviluppo e di produzione interna per fornire soluzioni termiche avanzate per diversi settori. La nostra esperienza nella tecnologia dei forni ad alta temperatura, inclusi i sistemi a induzione personalizzati, ci consente di fornire la velocità, la coerenza e l'efficienza richieste dalla vostra linea di produzione.

Lascia che i nostri ingegneri ti aiutino a valutare se il riscaldamento a induzione è il giusto vantaggio strategico per la tua applicazione. Contattaci oggi per una consulenza personalizzata e scopri come possiamo ottimizzare il tuo processo di trattamento termico.

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- In che modo l'uso del vuoto nella pressatura a caldo influisce sulla lavorazione dei materiali? Ottenere materiali più densi, più puri e più resistenti

- Quali sono alcune applicazioni specifiche dei forni a pressa a caldo sottovuoto? Sblocca la fabbricazione di materiali avanzati

- Quali sono le applicazioni della pressatura a caldo? Ottenere le massime prestazioni del materiale

- Quali sono i vantaggi dei compositi ceramico/metallici prodotti utilizzando una pressa a vuoto? Ottieni resistenza e durabilità superiori

- Quali sono le principali applicazioni della pressatura a caldo sotto vuoto? Creare materiali densi e puri per industrie esigenti