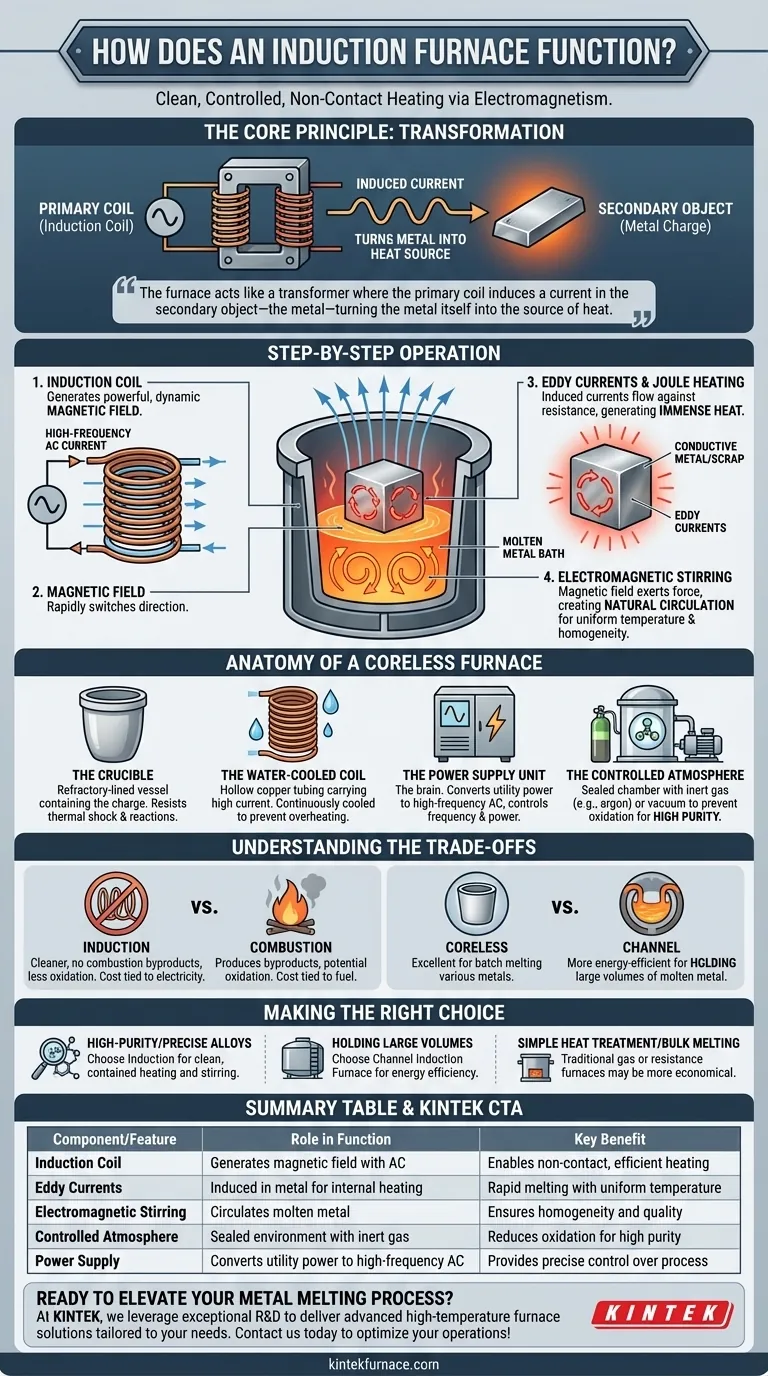

In sostanza, un forno a induzione utilizza un campo magnetico potente e fluttuante per generare calore direttamente all'interno del metallo stesso. Non utilizza fiamme o elementi riscaldanti esterni per fondere la carica, rendendolo un processo pulito e altamente controllato. Il sistema funziona facendo passare una corrente alternata ad alta frequenza attraverso una bobina di rame, che induce intense correnti elettriche all'interno del metallo conduttivo, facendolo riscaldare rapidamente e fondere.

Il principio fondamentale è quello della trasformazione. Il forno agisce come un trasformatore in cui la bobina primaria induce una corrente nell'oggetto secondario, il metallo, trasformando il metallo stesso nella fonte di calore.

Il Principio Fondamentale: Riscaldare il Metallo con il Magnetismo

Il funzionamento di un forno a induzione si basa interamente sui principi dell'elettromagnetismo scoperti da Michael Faraday. È un metodo di riscaldamento senza contatto notevolmente efficiente e preciso.

Il Ruolo della Bobina a Induzione

Il processo inizia con la bobina a induzione, tipicamente realizzata in tubi di rame raffreddati ad acqua. Un alimentatore specializzato invia una corrente alternata (AC) ad alta frequenza attraverso questa bobina.

Quando la corrente inverte rapidamente la direzione, genera un campo magnetico potente e dinamico nello spazio all'interno e attorno alla bobina.

Generazione di Calore Tramite Correnti Parassite (Eddy Currents)

Quando un materiale conduttivo, come rottami metallici o un lingotto, viene posizionato all'interno di questo campo magnetico, il campo induce correnti elettriche circolari all'interno del metallo. Queste sono note come correnti parassite (eddy currents).

Il metallo possiede una resistenza elettrica naturale. Mentre le forti correnti parassite fluiscono contro questa resistenza, generano un immenso calore attraverso un processo chiamato riscaldamento Joule, fondendo il metallo dall'interno verso l'esterno.

Il Vantaggio dell'Agitazione Elettromagnetica

Un effetto secondario significativo del campo magnetico è che esercita una forza sul metallo fuso. Questa forza crea un modello naturale di agitazione o circolazione all'interno della massa fusa.

Questa agitazione elettromagnetica è cruciale per produrre metallo di alta qualità, poiché garantisce che le temperature siano uniformi in tutto il bagno e aiuta a mescolare accuratamente gli elementi di lega per un prodotto finale omogeneo.

Anatomia di un Forno a Induzione Senza Nucleo (Coreless)

Il design più comune è il forno a induzione senza nucleo. I suoi componenti sono progettati per efficienza, sicurezza e controllo del processo di fusione.

Il Crogiolo

Il crogiolo è il recipiente rivestito di materiale refrattario che contiene la carica (il materiale da fondere). Deve essere realizzato con un materiale, spesso una ceramica, in grado di resistere a shock termici estremi e di resistere alla reazione chimica con il metallo fuso.

La Bobina Raffreddata ad Acqua

Attorno al crogiolo si trova la bobina a induzione. Poiché trasporta una corrente estremamente elevata, la bobina stessa si surriscalderebbe rapidamente e si scioglierebbe se non fosse attivamente raffreddata. L'acqua viene continuamente fatta circolare attraverso i tubi cavi di rame per dissipare questo calore di scarto.

L'Unità di Alimentazione

L'alimentatore è il cervello del sistema. Prende l'alimentazione di rete standard e la converte nella corrente alternata ad alta frequenza richiesta dalla bobina, utilizzando una combinazione di trasformatori, inverter e banchi di condensatori per controllare la frequenza precisa e il livello di potenza.

L'Atmosfera Controllata

Poiché non è coinvolta alcuna combustione, i forni a induzione possono operare in atmosfera controllata. La camera di fusione può essere sigillata e riempita con un gas inerte come l'argon per prevenire l'ossidazione o posta sotto vuoto per produrre metalli di purezza estremamente elevata.

Comprendere i Compromessi

Sebbene potenti, i forni a induzione non sono la soluzione universale per tutte le applicazioni di riscaldamento. I loro vantaggi sono bilanciati da considerazioni operative specifiche.

Induzione vs. Forni a Combustione

Il riscaldamento a induzione è significativamente più pulito dei forni alimentati a combustibile, poiché non produce sottoprodotti di combustione. Ciò si traduce in una minore perdita di metallo per ossidazione e in un ambiente di lavoro più pulito, ma il costo operativo è legato ai prezzi dell'elettricità piuttosto che ai prezzi del combustibile.

Forni a Induzione Senza Nucleo vs. a Canale

Il forno senza nucleo è eccellente per fondere un'ampia varietà di metalli in lotti. Per mantenere grandi volumi di metallo già fuso, un forno a induzione a canale è spesso più efficiente dal punto di vista energetico. Un forno a canale funziona più come un vero trasformatore, con un nucleo di ferro che concentra il campo magnetico attraverso un piccolo anello o "canale" di metallo fuso.

Efficienza e Materiale della Carica

I forni a induzione sono più efficienti quando fondono un bagno pieno di materiale. La loro efficienza può essere inferiore quando si inizia con una piccola quantità di rottami solidi, poiché l'accoppiamento tra il campo magnetico e la carica è meno efficace.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno a induzione dipende interamente dal materiale, dalla qualità desiderata e dalla scala dell'operazione.

- Se il tuo obiettivo principale è la fusione ad alta purezza o la creazione di leghe precise: L'induzione è superiore grazie al suo riscaldamento pulito e contenuto e all'azione di agitazione naturale.

- Se il tuo obiettivo principale è mantenere grandi volumi di metallo fuso a temperatura: Un forno a induzione a canale è tipicamente la scelta più efficiente dal punto di vista energetico.

- Se il tuo obiettivo principale è il semplice trattamento termico o la fusione di massa a basso costo: Un forno tradizionale a gas o riscaldato a resistenza potrebbe essere una soluzione più economica.

In definitiva, scegliere l'induzione significa scegliere un alto grado di controllo sul processo metallurgico.

Tabella Riassuntiva:

| Componente/Caratteristica | Ruolo nel Funzionamento | Vantaggio Chiave |

|---|---|---|

| Bobina a Induzione | Genera campo magnetico con AC | Abilita il riscaldamento efficiente senza contatto |

| Correnti Parassite | Indotte nel metallo per il riscaldamento interno | Fusione rapida con temperatura uniforme |

| Agitazione Elettromagnetica | Fa circolare il metallo fuso | Assicura omogeneità e qualità |

| Atmosfera Controllata | Ambiente sigillato con gas inerte | Riduce l'ossidazione per alta purezza |

| Alimentatore | Converte l'energia di rete in AC ad alta frequenza | Fornisce un controllo preciso del processo |

Pronto a elevare il tuo processo di fusione dei metalli con precisione ed efficienza? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura personalizzate per le tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di profonda personalizzazione per soddisfare i tuoi requisiti sperimentali unici. Sia che tu stia lavorando con metalli di elevata purezza, leghe precise o fusione su larga scala, KINTEK ha l'esperienza per ottimizzare le tue operazioni. Contattaci oggi per discutere come i nostri forni a induzione possono trasformare le prestazioni del tuo laboratorio e ottenere risultati superiori!

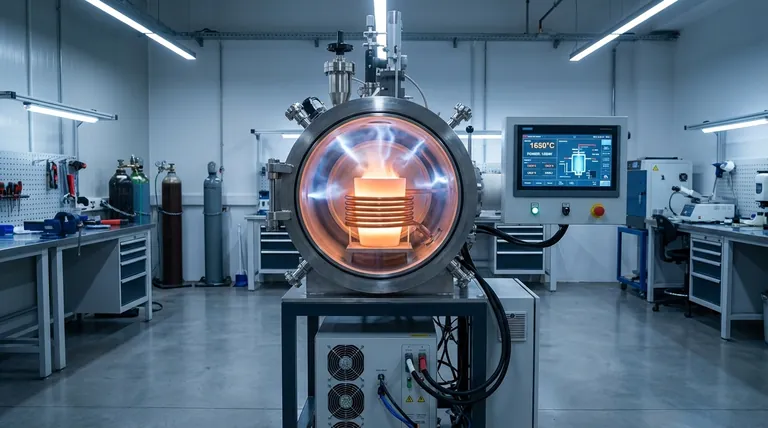

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quali sono i componenti chiave di un forno a fusione a induzione sotto vuoto (VIM)? Padronanza della lavorazione dei metalli ad alta purezza

- Quali sono le principali applicazioni dei forni a fusione a induzione sotto vuoto (VIM)? Ottieni una purezza metallica impareggiabile per settori critici

- Come si garantisce la sicurezza dell'operatore durante il processo di fusione a induzione sotto vuoto? Scopri la protezione multistrato per il tuo laboratorio

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza