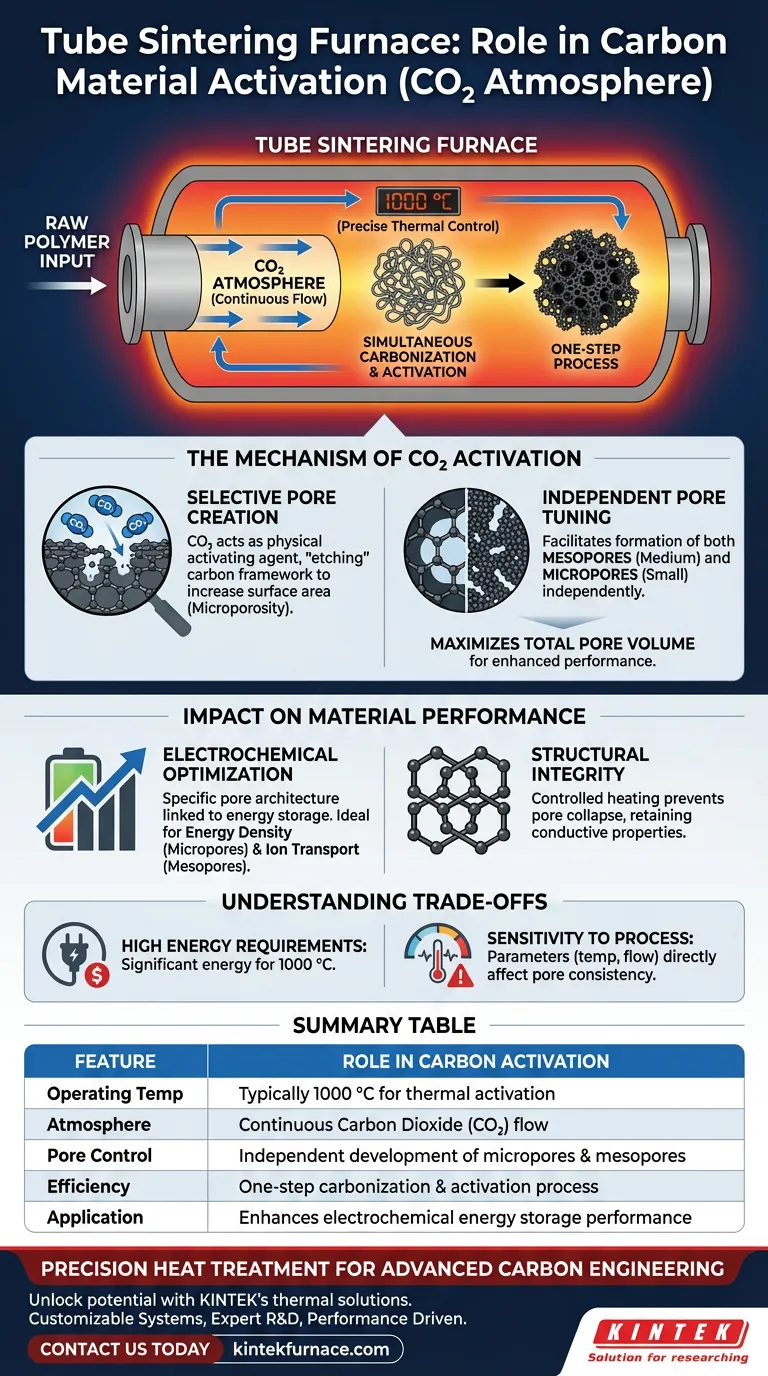

Un forno a sinterizzazione tubolare funziona come un reattore preciso ad alta temperatura che facilita la carbonizzazione e l'attivazione simultanea di polimeri organici. Mantenendo un ambiente stabile a circa 1000 °C sotto un flusso continuo di anidride carbonica (CO2), il forno guida la trasformazione chimica dei polimeri grezzi in materiali carboniosi altamente porosi adatti ad applicazioni avanzate.

Il valore fondamentale di questo processo risiede nella sua capacità di ingegnerizzare strutture porose specifiche. L'atmosfera di CO2 consente lo sviluppo indipendente di micropori e mesopori, massimizzando il volume poroso totale per migliorare significativamente le prestazioni di accumulo di energia elettrochimica.

Creare l'ambiente di reazione ottimale

Controllo termico preciso

Il forno a sinterizzazione tubolare fornisce l'ambiente termico rigorosamente controllato necessario per l'attivazione, mantenendo tipicamente una temperatura di circa 1000 °C.

Questo alto calore è necessario per avviare la reazione tra il precursore di carbonio e l'atmosfera di CO2.

Efficienza del processo in un unico passaggio

A differenza dei metodi a più stadi che separano la carbonizzazione (riscaldamento in gas inerte) e l'attivazione (trattamento chimico), questa configurazione consente un processo in un unico passaggio.

Il forno converte i polimeri organici direttamente in carbonio attivo, semplificando la produzione senza sacrificare la qualità del materiale.

Gestione dell'atmosfera

Il design tubolare consente l'introduzione e il flusso costanti di anidride carbonica (CO2) attraverso la camera di riscaldamento.

Ciò garantisce che l'agente attivante sia distribuito uniformemente, prevenendo incongruenze localizzate nella struttura finale del materiale.

Il meccanismo di attivazione con CO2

Creazione selettiva di pori

In questa specifica atmosfera, la CO2 agisce come un agente attivante fisico che "erode" la struttura del carbonio.

Questa interazione è responsabile della conversione del carbonio denso derivato dal polimero in un materiale con una struttura porosa altamente sviluppata.

Regolazione indipendente dei pori

Un vantaggio critico dell'utilizzo di un forno a sinterizzazione tubolare con CO2 è la capacità di sviluppare in modo indipendente diverse dimensioni dei pori.

Il processo facilita la formazione sia di mesopori (pori medi) che di micropori (pori piccoli) all'interno della stessa struttura.

Aumento dell'area superficiale

Rimuovendo sistematicamente atomi di carbonio tramite la reazione con CO2, il forno aumenta notevolmente il volume poroso totale del materiale.

Ciò aumenta specificamente la microporosità, che è il principale motore dell'area superficiale nei materiali carboniosi ad alte prestazioni.

Impatto sulle prestazioni del materiale

Ottimizzazione elettrochimica

L'architettura porosa specifica creata nel forno è direttamente collegata alle capacità di accumulo di energia.

Ottimizzando il rapporto tra micropori e mesopori, il materiale diventa altamente efficace per l'accumulo di energia elettrochimica.

Integrità strutturale

Mentre il forno promuove la porosità, la velocità di riscaldamento controllata garantisce che lo scheletro di carbonio rimanga robusto.

Questo equilibrio impedisce il collasso della struttura porosa, assicurando che il materiale mantenga le sue proprietà conduttive.

Comprendere i compromessi

Alti requisiti energetici

Il funzionamento di un forno a sinterizzazione a 1000 °C richiede un significativo apporto energetico, che può incidere sull'efficienza complessiva dei costi del processo di produzione.

Sensibilità ai parametri di processo

Lo "sviluppo indipendente" dei pori è altamente sensibile alla stabilità della temperatura e del flusso di gas.

Le fluttuazioni nell'ambiente del forno possono portare a distribuzioni incoerenti delle dimensioni dei pori, influenzando negativamente le prestazioni elettrochimiche del materiale.

Fare la scelta giusta per il tuo obiettivo

Quando si utilizza un forno a sinterizzazione tubolare per l'attivazione con CO2, allinea i parametri del tuo processo con i requisiti specifici del tuo utilizzo finale:

- Se il tuo obiettivo principale è la densità energetica: Dai priorità al miglioramento specifico della microporosità per massimizzare l'area superficiale per l'accumulo di carica.

- Se il tuo obiettivo principale è il trasporto ionico: Assicurati che il processo consenta uno sviluppo sufficiente dei mesopori per facilitare il movimento degli ioni verso i siti attivi.

Il forno a sinterizzazione tubolare non è semplicemente un elemento riscaldante; è uno strumento di precisione per la personalizzazione della microarchitettura del carbonio per soddisfare le rigorose richieste dell'accumulo di energia moderno.

Tabella riassuntiva:

| Caratteristica | Ruolo nell'attivazione del carbonio |

|---|---|

| Temperatura di funzionamento | Tipicamente 1000 °C per l'attivazione termica |

| Atmosfera | Flusso continuo di anidride carbonica (CO2) |

| Controllo dei pori | Sviluppo indipendente di micropori e mesopori |

| Efficienza | Processo di carbonizzazione e attivazione in un unico passaggio |

| Applicazione | Migliora le prestazioni di accumulo di energia elettrochimica |

Trattamento termico di precisione per l'ingegneria avanzata del carbonio

Sblocca il pieno potenziale dei tuoi materiali carboniosi con le soluzioni termiche leader del settore di KINTEK. Sia che tu stia sviluppando elettrodi ad alta superficie specifica o adsorbenti specializzati, i nostri sistemi progettati da esperti forniscono la stabilità termica e il controllo dell'atmosfera essenziali per un'ingegneria porosa precisa.

Perché collaborare con KINTEK?

- Sistemi personalizzabili: Offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD su misura per le tue esigenze uniche di ricerca e sviluppo e di produzione.

- Ricerca e Sviluppo esperti: Supportati da una profonda esperienza nei forni da laboratorio ad alta temperatura.

- Orientato alle prestazioni: Garantisci risultati ripetibili nell'attivazione e nella sinterizzazione con CO2.

Pronto a migliorare le prestazioni dei tuoi materiali? Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Belén Lobato, Ana Arenillas. Designing and Optimizing Electrode Materials for Energy Harvesting in CAPMIX Cells. DOI: 10.3390/nano14242031

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali sono le applicazioni comuni dei forni a tubo in allumina? Sblocca la precisione nella lavorazione dei materiali

- Come facilita un forno a tubo da laboratorio la solfatazione di Co3O4@CNT? Segreti di Sintesi Avanzata

- Come vengono utilizzate le fornaci a tubo a caduta (drop tube furnaces) in ambito industriale? Aumentare l'efficienza nella lavorazione dei materiali

- Quali fattori dovrebbero essere considerati quando si acquista un forno a tubo a tre zone? Garantire precisione e uniformità per il vostro laboratorio

- Qual è il ruolo di un forno tubolare nella preparazione di TMDC-ND? Padroneggiare la sintesi di nanostrutture decorate con grafene

- A quali pressioni possono essere introdotti i gas nella fornace a tubi a 3 zone? Ottimizza il tuo controllo del processo termico

- Qual è lo scopo dell'utilizzo di un forno tubolare verticale di grado industriale nel recupero del fosforo? Simulazione ad alta fedeltà

- In quali settori e domini di ricerca sono comunemente utilizzati i forni a tubo verticali? Essenziali per la lavorazione termica di precisione