Nella sua essenza, un forno a muffola è un forno ad alta temperatura utilizzato in quasi tutti i settori industriali per processi che richiedono un calore preciso e uniforme in un ambiente privo di contaminazioni. Le sue applicazioni più comuni sono in metallurgia per il trattamento termico dei metalli, in chimica analitica per la determinazione del contenuto di ceneri dei materiali e nella produzione per la cottura di ceramiche e vetro. La caratteristica distintiva del forno è la sua capacità di riscaldare un materiale senza alcun contatto diretto con fiamme o elementi riscaldanti, il che è fondamentale per la purezza del campione e l'integrità del processo.

Il valore essenziale di un forno a muffola deriva dalla sua "muffola", una camera isolante che isola il pezzo in lavorazione dalla fonte di calore. Questa separazione previene la contaminazione da parte dei sottoprodotti del combustibile e assicura una radiazione termica uniforme, rendendolo lo strumento definitivo per test analitici sensibili e la lavorazione di materiali ad alta precisione.

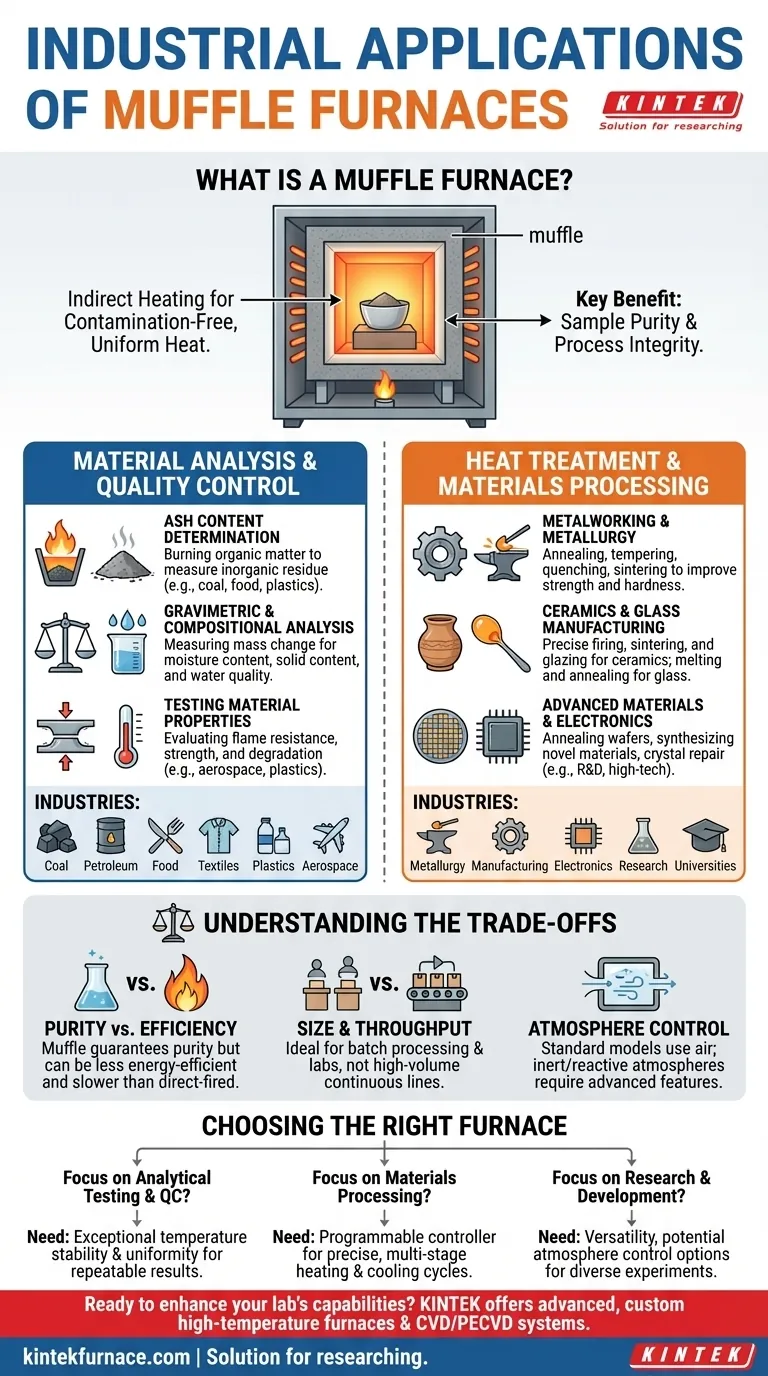

Analisi dei Materiali e Controllo Qualità

Un motore principale per l'adozione diffusa dei forni a muffola è il loro ruolo nel testare e verificare la composizione dei materiali. L'ambiente controllato del forno è non negoziabile per ottenere risultati accurati.

Determinazione del Contenuto di Ceneri

La calcinazione è il processo di combustione di un campione ad alta temperatura per rimuovere tutte le sostanze organiche e volatili, lasciando solo il residuo inorganico non combustibile (cenere).

Questo è un passaggio fondamentale di controllo qualità in settori come l'analisi del carbone e del petrolio, la produzione alimentare, i tessuti e la plastica per determinare la percentuale di riempitivo o contenuto inorganico. Un forno a muffola è ideale perché impedisce che contaminanti provenienti dalla fonte di calore vengano depositati nel campione, il che falserebbe il peso finale.

Analisi Gravimetrica e Composizionale

Oltre alla calcinazione, questi forni sono utilizzati per altre forme di analisi gravimetrica in cui le proprietà di un materiale sono determinate misurando i cambiamenti di massa dopo il riscaldamento.

Ciò include la determinazione del contenuto ottimale di umidità nei cereali, l'analisi della qualità dell'acqua o l'esecuzione di test di essiccazione su vernici e rivestimenti per misurare il contenuto di solidi.

Test delle Proprietà dei Materiali

Esporre i materiali a temperature elevate controllate è un modo chiave per testare le loro prestazioni e durabilità.

Nell'industria aerospaziale, i forni a muffola sono utilizzati per test di resistenza alla fiamma sui componenti. Nell'industria della plastica, aiutano a valutare la resistenza del materiale e il degrado sotto stress termico.

Trattamento Termico e Lavorazione dei Materiali

La seconda categoria principale di applicazioni riguarda la modifica delle proprietà fisiche di un materiale attraverso cicli di riscaldamento e raffreddamento attentamente controllati.

Lavorazione dei Metalli e Metallurgia

I forni a muffola sono indispensabili per il trattamento termico dei metalli per migliorarne la resistenza, la durezza e la duttilità.

I processi chiave includono la ricottura (ammorbidimento del metallo), il tempra (aumento della tenacità), il tempra rapida (raffreddamento rapido per indurire) e la sinterizzazione (fusione di polvere metallica in una massa solida). Il calore uniforme assicura che l'intero pezzo in lavorazione raggiunga le proprietà desiderate senza contaminazione superficiale o ossidazione dovuta all'impatto diretto della fiamma.

Produzione di Ceramica e Vetro

La produzione di ceramiche, dalle corone dentali ai componenti industriali, si basa su processi di cottura che richiedono un controllo preciso della temperatura. Un forno a muffola fornisce le rampe di temperatura lente e programmabili e i periodi di mantenimento necessari per cuocere, sinterizzare e smaltare correttamente i materiali ceramici senza causare crepe o difetti.

Allo stesso modo, nella produzione del vetro, questi forni sono utilizzati per fondere, fondere e ricuocere per alleviare le sollecitazioni interne.

Materiali Avanzati ed Elettronica

Nei settori high-tech, la pulizia è fondamentale. I forni a muffola sono utilizzati per processi come la ricottura dei wafer semiconduttori per riparare i danni cristallini.

Istituti di ricerca e università li utilizzano ampiamente per la sintesi di nuovi materiali, la lavorazione di ceramiche avanzate e la conduzione di una vasta gamma di esperimenti termici in cui un ambiente incontaminato è critico.

Comprendere i Compromessi

Sebbene incredibilmente versatili, i forni a muffola non sono una soluzione universale. Comprendere i loro limiti è fondamentale per utilizzarli in modo efficace.

Purezza rispetto all'Efficienza a Combustione Diretta

Il vantaggio principale della muffola è isolare il campione, garantendo la purezza. Tuttavia, questo metodo di riscaldamento indiretto è spesso meno efficiente dal punto di vista energetico e può avere velocità di riscaldamento più lente rispetto a un forno a combustione diretta in cui la fiamma entra in contatto diretto con il materiale.

Limitazioni di Dimensioni e Produttività

La maggior parte dei forni a muffola è progettata per la lavorazione a lotti ed è generalmente di scala più piccola. Sono perfetti per laboratori, R&S e la produzione di piccoli componenti di alto valore, ma generalmente non sono adatti per linee di produzione continue ad alto volume.

Complessità del Controllo dell'Atmosfera

Un forno a muffola standard isola il campione dai sottoprodotti della combustione, ma non controlla intrinsecamente l'atmosfera all'interno della camera (che è tipicamente solo aria). La creazione di un'atmosfera inerte (azoto, argon) o reattiva specifica richiede modelli più avanzati e costosi dotati di porte per gas e camere sigillate.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della giusta apparecchiatura per la lavorazione termica dipende interamente dal tuo obiettivo principale.

- Se il tuo obiettivo principale è il test analitico e il controllo qualità: Hai bisogno di un forno che fornisca eccezionale stabilità e uniformità della temperatura per garantire risultati ripetibili di calcinazione, essiccazione o accensione.

- Se il tuo obiettivo principale è la lavorazione dei materiali come il trattamento termico o la cottura: Dai priorità a un modello con un controllore programmabile che consenta rampe di temperatura multi-stadio precise e cicli di mantenimento.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: Cerca un forno versatile, potenzialmente con opzioni per il controllo dell'atmosfera (ad esempio, porte per gas inerti) per soddisfare un'ampia gamma di esigenze sperimentali.

Comprendendo queste funzioni principali e i compromessi, puoi vedere il forno a muffola non solo come un'apparecchiatura, ma come uno strumento fondamentale per la trasformazione e l'analisi dei materiali.

Tabella Riassuntiva:

| Categoria di Applicazione | Usi Principali | Settori Beneficiari |

|---|---|---|

| Analisi dei Materiali | Determinazione del contenuto di ceneri, analisi gravimetrica, test dei materiali | Carbone, petrolio, alimentari, tessili, plastica, aerospaziale |

| Trattamento Termico | Ricottura, tempra, sinterizzazione di metalli, ceramiche, vetro | Metallurgia, produzione, elettronica, ricerca |

| Lavorazione Avanzata | Ricottura di semiconduttori, sintesi di materiali | R&S, università, settori high-tech |

Pronto a migliorare le capacità del tuo laboratorio con un forno ad alta temperatura personalizzato? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotativi, a vuoto e con atmosfera, e sistemi CVD/PECVD. La nostra solida capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, offrendo prestazioni e affidabilità superiori. Non accontentarti di meno — contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sono le caratteristiche principali dei forni a muffola ad atmosfera controllata per la brasatura? Ottenere giunti forti e affidabili

- Qual è la funzione principale di una fornace a muffola nella cristallizzazione di W-TiO2? Ottimizzare le prestazioni delle nanopolveri

- Perché i forni convenzionali richiedono lunghi tempi di mantenimento per la sinterizzazione di BCZY712? Superare le sfide di efficienza termica

- Quali sono le tecnologie chiave utilizzate nella fornace a muffola per la ricottura di materiali a base di silicio? Controllo di Precisione per Risultati Superiori

- Perché le muffole sono particolarmente adatte per i processi di calcinazione (ashing)? Ottenere un'analisi del campione priva di contaminanti

- Quanto tempo impiega un forno a muffola a riscaldarsi? Spiegazione da 25 minuti a ore

- Quali condizioni di processo necessarie fornisce una muffola per l'analisi delle ceneri in polvere di frutta? Padronanza dell'ossidazione a 550°C

- Qual è il significato dell'uso di un forno a muffola ad alta temperatura per la stabilizzazione dei nanotubi di Co3O4? Garantire robustezza e resilienza chimica.