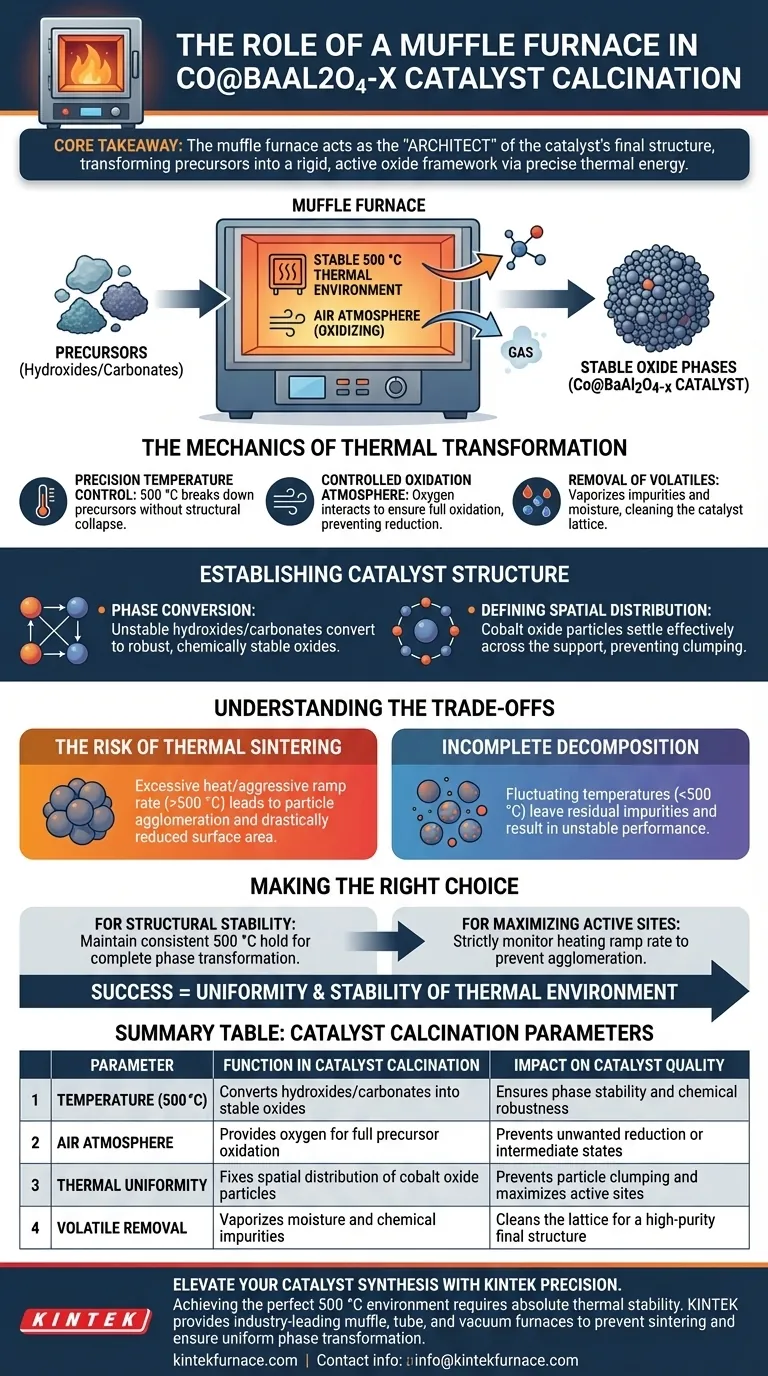

Il ruolo principale di un forno a muffola in questo processo è fornire un ambiente termico stabile e controllato a 500 °C in atmosfera di aria. Questo trattamento termico specifico converte i precursori idrossidi o carbonati instabili, derivanti dalla co-precipitazione, in fasi ossidiche termicamente stabili. Oltre alla semplice essiccazione, questo passaggio guida le reazioni chimiche necessarie per rimuovere le impurità volatili e fissa la distribuzione spaziale delle particelle di ossido di cobalto sul supporto di ossido di bario-alluminio.

Concetto chiave: Il forno a muffola agisce come l'"architetto" della struttura finale del catalizzatore. Applicando energia termica precisa in un'atmosfera ossidante, trasforma i precursori chimici grezzi in un framework ossidico rigido e attivo con la corretta disposizione spaziale richiesta per le prestazioni catalitiche.

La meccanica della trasformazione termica

Controllo preciso della temperatura

Il forno a muffola mantiene una rigorosa temperatura di 500 °C. Questo specifico livello di energia termica è calibrato per essere sufficientemente alto da scomporre i precursori, ma sufficientemente controllato da prevenire il collasso della struttura del materiale.

Atmosfera di ossidazione controllata

Il processo avviene specificamente in "atmosfera di aria". Il forno a muffola consente all'ossigeno di interagire con il campione, garantendo che i precursori si ossidino completamente piuttosto che ridursi o rimanere in uno stato intermedio.

Rimozione dei volatili

Durante la co-precipitazione, varie impurità e umidità rimangono intrappolate nel solido. Il forno fornisce la spinta termica necessaria per vaporizzare questi componenti volatili, pulendo efficacemente il reticolo del catalizzatore prima che la struttura finale si stabilizzi.

Stabilire la struttura del catalizzatore

Conversione di fase

Il materiale grezzo entra nel forno come idrossidi o carbonati, che sono chimicamente instabili per questa applicazione. Il trattamento termico guida una reazione di fase solida che converte questi composti in ossidi robusti (Co@BaAl2O4-x), che sono chimicamente stabili e pronti per l'uso.

Definizione della distribuzione spaziale

Questa è probabilmente la funzione più critica. Man mano che i precursori si decompongono, le specie di cobalto si depositano sul supporto. Il calore costante del forno assicura che le particelle di ossido di cobalto siano distribuite efficacemente sul supporto di ossido di bario-alluminio, anziché aggregarsi casualmente.

Comprendere i compromessi

Il rischio di sinterizzazione termica

Sebbene il calore sia necessario per la formazione, un calore eccessivo o la mancanza di controllo possono portare alla sinterizzazione. Se la temperatura supera significativamente l'ottimale 500 °C o la velocità di riscaldamento è troppo aggressiva, le particelle possono agglomerarsi, riducendo drasticamente l'area superficiale e l'attività catalitica.

Decomposizione incompleta

Al contrario, se la temperatura fluttua al di sotto del valore target o la durata è insufficiente, i precursori idrossidi o carbonati potrebbero non decomporsi completamente. Ciò lascia impurità residue nel reticolo, con conseguente catalizzatore instabile con prestazioni imprevedibili.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la sintesi dei catalizzatori Co@BaAl2O4-x, considera i seguenti parametri:

- Se il tuo obiettivo principale è la stabilità strutturale: Assicurati che il forno mantenga una tenuta costante a 500 °C per garantire la completa trasformazione di fase degli idrossidi in ossidi robusti.

- Se il tuo obiettivo principale è massimizzare i siti attivi: monitora rigorosamente la velocità di rampa di riscaldamento per prevenire un rapido agglomeramento, assicurando che le particelle di ossido di cobalto rimangano ben disperse sul supporto.

Il successo dipende non solo dal raggiungimento dei 500 °C, ma dall'uniformità e dalla stabilità dell'ambiente termico fornito dal forno.

Tabella riassuntiva:

| Parametro | Funzione nella calcinazione del catalizzatore | Impatto sulla qualità del catalizzatore |

|---|---|---|

| Temperatura (500 °C) | Converte idrossidi/carbonati in ossidi stabili | Garantisce stabilità di fase e robustezza chimica |

| Atmosfera di aria | Fornisce ossigeno per la completa ossidazione dei precursori | Previene stati di riduzione o intermedi indesiderati |

| Uniformità termica | Fissa la distribuzione spaziale delle particelle di ossido di cobalto | Previene l'agglomerazione delle particelle e massimizza i siti attivi |

| Rimozione dei volatili | Vaporizza umidità e impurità chimiche | Pulisce il reticolo per una struttura finale ad alta purezza |

Migliora la tua sintesi di catalizzatori con la precisione KINTEK

Ottenere l'ambiente perfetto di 500 °C per i catalizzatori Co@BaAl2O4-x richiede più del semplice calore: richiede una stabilità termica assoluta. KINTEK fornisce forni a muffola, forni a tubo e sistemi sottovuoto leader del settore, progettati per prevenire la sinterizzazione e garantire una trasformazione di fase uniforme.

Supportati da ricerca e sviluppo e produzione esperti, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze uniche di sintesi chimica. Non compromettere la tua attività catalitica: contatta oggi i nostri esperti per trovare la soluzione termica ideale per il tuo laboratorio.

Guida Visiva

Riferimenti

- Pei Xiong, Molly Meng‐Jung Li. Efficient Low‐temperature Ammonia Cracking Enabled by Strained Heterostructure Interfaces on Ru‐free Catalyst. DOI: 10.1002/adma.202502034

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Cosa dovrebbero considerare i proprietari di casa quando passano a una fornace elettrica? Evita errori costosi con questa guida

- Quali sono i principali meccanismi di trasferimento del calore in un forno a pozzo? Padroneggiare Radiazione e Convezione per un Riscaldamento Ottimale

- Perché è necessario un forno a muffola ad alta temperatura per convertire la dolomite in una fase catalitica attiva? Sblocca la reattività

- Come facilita un forno a scatola industriale l'evaporazione precisa del precursore? Sintesi di Nanoparticelle di SiNDs/C

- Qual è il ruolo primario di una muffola nella calcinazione del catalizzatore DPC/RuPt? Raggiungere una precisione di 800 °C

- Qual è l'intervallo di temperatura in cui può operare un forno a muffola? Sblocca calore elevato e precisione per il tuo laboratorio

- Perché è necessaria una fornace di ricottura a bassa temperatura per la produzione di film di catrame di carbone? Raggiungere una stabilizzazione precisa

- Quali sono i progressi nella tecnologia moderna dei forni a muffola? Aumenta la precisione e l'efficienza nel tuo laboratorio