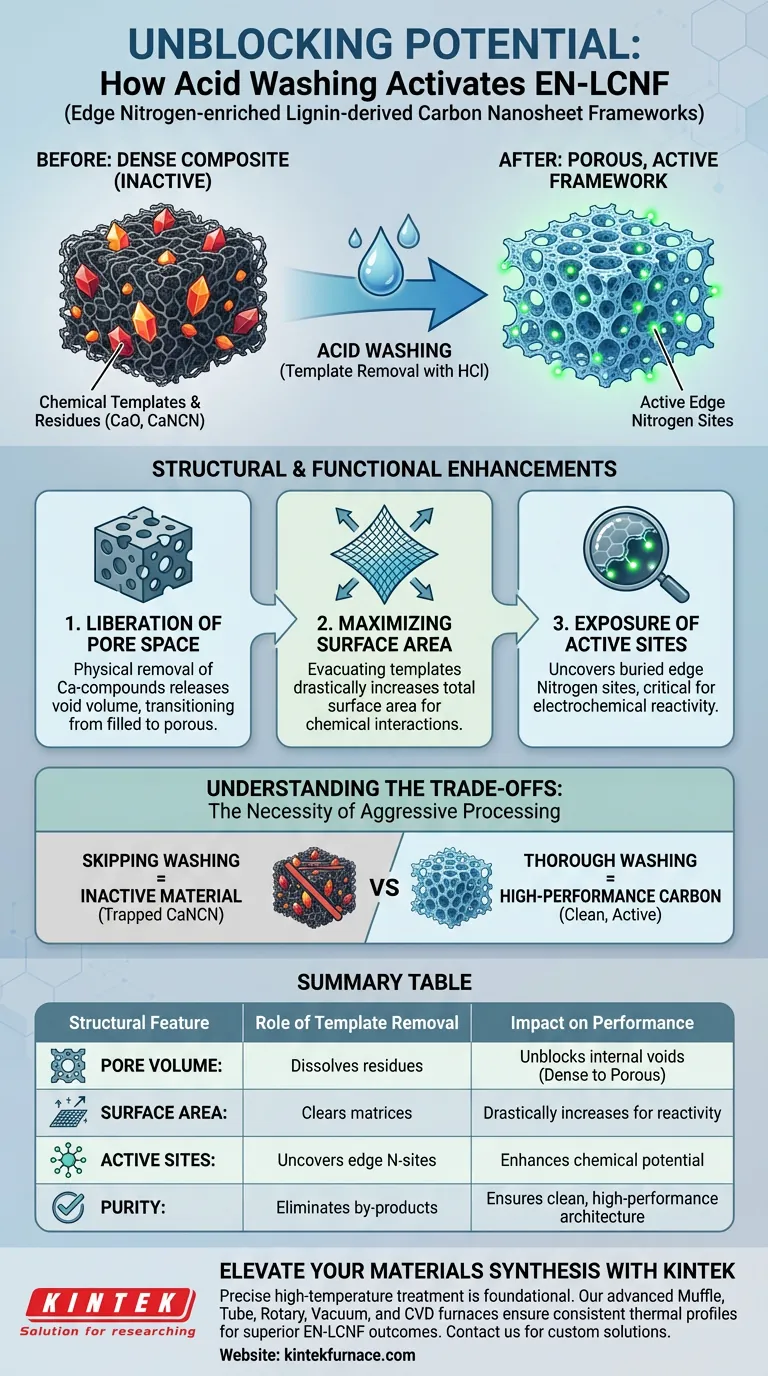

La rimozione dei template chimici tramite lavaggio acido agisce come una fase di attivazione critica, trasformando un composito denso in un framework altamente poroso e funzionale. Dissolvendo i composti inorganici residui, questo processo sblocca i vuoti interni ed espande significativamente l'area superficiale specifica e la reattività chimica del materiale.

Il lavaggio acido post-trattamento non è semplicemente una fase di pulizia; è un processo di modifica strutturale. Elimina le impurità solide per liberare volume poroso ed esporre i siti critici di azoto ai bordi, determinando direttamente le capacità prestazionali finali del materiale.

Il Meccanismo di Estrazione dei Template

Dissoluzione dei Residui Inorganici

Dopo il trattamento in forno ad alta temperatura, il framework di carbonio rimane ostruito da template chimici e sottoprodotti di reazione.

Per affrontare questo problema, il prodotto viene sottoposto a lavaggio con una soluzione di acido cloridrico di grado industriale.

Questo bagno chimico mira e dissolve impurità specifiche, tra cui ossido di calcio, carbonato di calcio residuo e cianammide di calcio (CaNCN).

Pulizia delle Matrici Interne e Superficiali

Il trattamento acido agisce in modo completo sulla struttura del materiale.

Rimuove le impurità sia dalle aree interne che superficiali del framework di carbonio.

Ciò garantisce che l'architettura del carbonio sia priva di fasi minerali bloccanti che altrimenti ne comprometterebbero le prestazioni.

Miglioramenti Strutturali e Funzionali

Liberazione dello Spazio Poroso

La rimozione fisica dei composti a base di calcio lascia dietro di sé vuoti dove precedentemente risiedevano i solidi.

Questo processo rilascia efficacemente lo spazio poroso che era occupato dai template durante la sintesi.

Di conseguenza, il materiale passa da un composito denso e riempito a una struttura aperta e porosa.

Massimizzazione dell'Area Superficiale Specifica

Il risultato fisico più immediato di questo processo di sblocco è un aumento significativo dell'area superficiale specifica.

Evacuando il materiale template, l'area superficiale totale disponibile per le interazioni chimiche aumenta drasticamente.

Questa espansione è essenziale per applicazioni che richiedono un elevato contatto interfacciale, come l'accumulo di energia o la catalisi.

Esposizione dei Siti Attivi

Oltre alla porosità fisica, il processo di lavaggio scopre il potenziale chimico del materiale.

Espone i siti attivi di azoto ai bordi che erano precedentemente mascherati o sepolti dai sottoprodotti di calcio.

Questi siti di azoto sono fondamentali per la reattività del materiale, fungendo da centri attivi primari per i processi elettrochimici.

Comprensione dei Compromessi

La Necessità di un Processo Aggressivo

Sebbene il trattamento ad alta temperatura crei lo scheletro di carbonio, lascia inevitabilmente il materiale in uno stato inattivo a causa dell'ostruzione dei pori.

Saltare o accorciare la fase di lavaggio acido è una insidia comune che lascia la cianammide di calcio (CaNCN) e altri residui intrappolati nella matrice.

Ciò si traduce in un materiale con bassa area superficiale e siti attivi coperti, annullando di fatto i benefici del drogaggio con azoto ai bordi.

Ottimizzazione della Sintesi del Materiale

Per garantire materiale EN-LCNF della massima qualità, la fase di post-elaborazione deve essere trattata con la stessa precisione del riscaldamento iniziale.

- Se il tuo focus principale è la Porosità Fisica: Assicurati che il lavaggio con acido cloridrico sia sufficientemente accurato da dissolvere tutto il carbonato e ossido di calcio interno per massimizzare il volume dei vuoti.

- Se il tuo focus principale è la Reattività Chimica: Dai priorità alla completa rimozione delle impurità superficiali per scoprire appieno i siti attivi di azoto ai bordi.

L'efficacia del framework di carbonio finale è definita non solo da come viene costruito, ma da quanto efficacemente viene pulito.

Tabella Riassuntiva:

| Caratteristica Strutturale | Ruolo della Rimozione dei Template (Lavaggio Acido) | Impatto sulle Prestazioni |

|---|---|---|

| Volume Poroso | Dissolve i residui di CaO e CaNCN | Sblocca i vuoti interni; transizione da denso a poroso |

| Area Superficiale | Pulisce le matrici superficiali e interne | Aumenta drasticamente l'area superficiale specifica per la reattività |

| Siti Attivi | Scoprire i siti di azoto ai bordi sepolti | Aumenta il potenziale chimico e l'attività elettrochimica |

| Purezza | Elimina fasi minerali e sottoprodotti | Garantisce un'architettura di carbonio pulita e ad alte prestazioni |

Eleva la tua Sintesi di Materiali con KINTEK

Il preciso trattamento ad alta temperatura è la base dei framework di carbonio ad alte prestazioni. KINTEK fornisce la tecnologia di riscaldamento avanzata necessaria per guidare reazioni chimiche complesse con template con precisione impareggiabile. Supportati da R&S e produzione esperte, offriamo una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare i requisiti strutturali unici della tua ricerca.

Sia che tu stia sviluppando EN-LCNF per l'accumulo di energia o la catalisi, i nostri forni da laboratorio ad alta temperatura garantiscono profili termici costanti per risultati di materiale superiori. Contattaci oggi stesso per trovare la tua soluzione di forno personalizzata e massimizzare la produttività del tuo laboratorio.

Guida Visiva

Riferimenti

- Caiwei Wang, Zhili Li. Engineering of edge nitrogen dopant in carbon nanosheet framework for fast and stable potassium-ion storage. DOI: 10.1007/s44246-024-00101-8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Perché la stabilità ad alta temperatura è importante per i substrati di Cu2O? Garantire l'efficienza elettrocatalitica a lungo termine

- Perché la qualità del vuoto influisce sulla resa delle catene di carbonio? Standard essenziali per la sintesi ad alta resa

- Qual è lo scopo principale di un forno ad alta temperatura nella decomposizione dell'ammoniaca? Massimizzare l'attivazione termica

- Qual è lo scopo del pre-essiccamento delle materie prime di SiO2 a 400 gradi Celsius? Garantire una sintesi stechiometrica precisa

- Qual è la funzione del rapido raffreddamento dopo il trattamento termico ad alta temperatura? Controllo Microstrutturale delle Leghe AlSi10Mg

- Perché è necessario un forno di essiccazione sotto vuoto per il pretrattamento della zeolite modificata? Preservare l'integrità dei pori per la cattura della CO2

- Qual è lo scopo del riscaldamento secondario a 200 gradi Celsius per le leghe Ge-S-Cd? Garantire campioni privi di stress

- Quali sono i principali vantaggi tecnici della sinterizzazione in forno a microonde in un unico passaggio per le ceramiche SSBSN?