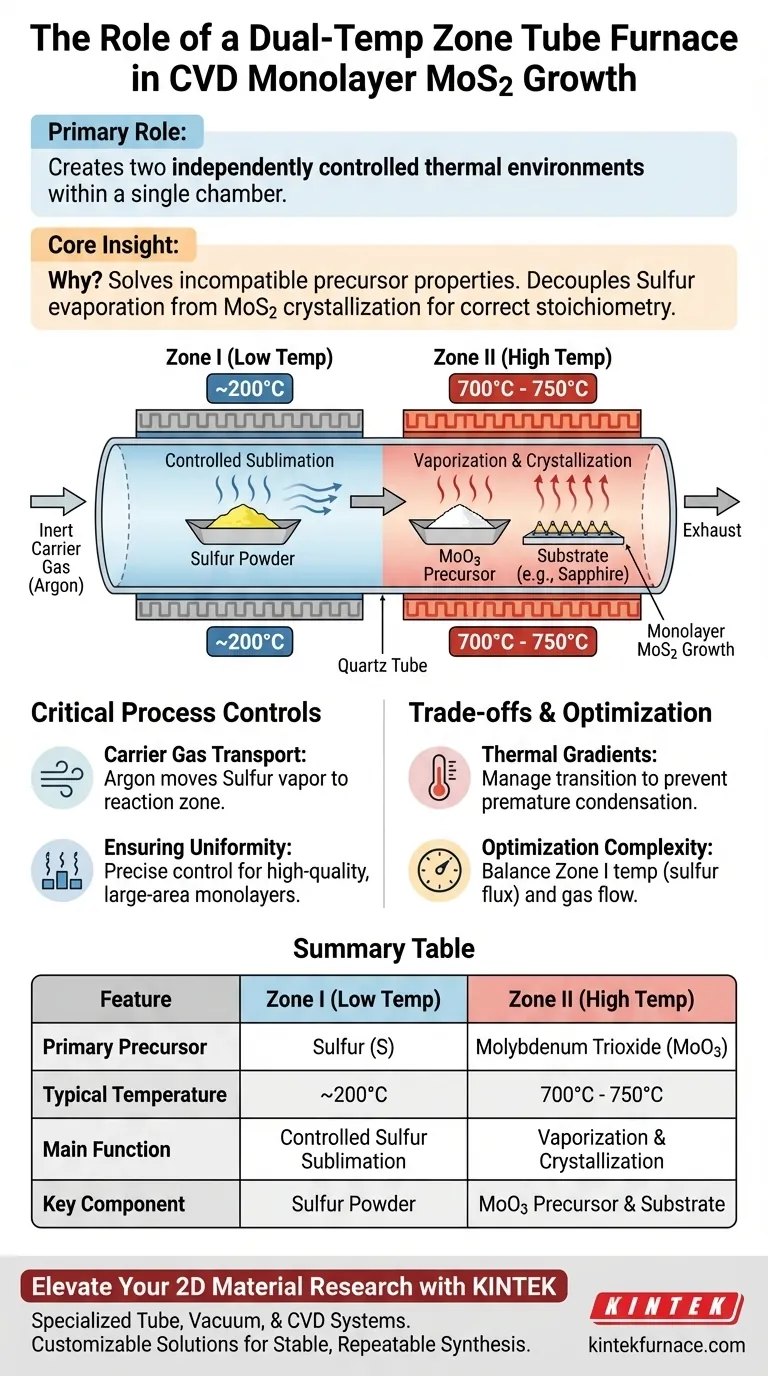

Il ruolo principale di un forno tubolare a doppia zona di temperatura nella CVD è quello di creare due ambienti termici distinti e controllati in modo indipendente all'interno di un'unica camera di reazione. Questa configurazione è essenziale perché i due materiali precursori, zolfo e triossido di molibdeno (MoO3), hanno punti di sublimazione molto diversi. Mantenendo una zona a bassa temperatura (circa 200°C) per lo zolfo e una zona ad alta temperatura (circa 700°C) per la fonte di molibdeno e il substrato, il sistema garantisce una generazione di vapore stabile e facilita la reazione chimica precisa richiesta per la crescita di monostrati.

Concetto chiave: La configurazione a doppia zona risolve il problema delle proprietà incompatibili dei precursori. Ti consente di disaccoppiare la velocità di evaporazione dello zolfo dalla temperatura di cristallizzazione del disolfuro di molibdeno, garantendo che il rapporto stechiometrico corretto raggiunga il substrato.

La meccanica della CVD a doppia zona

Gestione dei punti di sublimazione diversi

La sintesi del disolfuro di molibdeno (MoS2) richiede due precursori solidi: polvere di zolfo e polvere di triossido di molibdeno (MoO3).

Questi materiali non possono essere lavorati alla stessa temperatura. Lo zolfo sublima a una temperatura relativamente bassa, mentre il MoO3 richiede un calore significativamente maggiore per vaporizzare e reagire.

La zona a bassa temperatura (Zona I)

Questa zona è tipicamente impostata a circa 200°C (sebbene i protocolli specifici possano variare).

Il suo unico scopo è la sublimazione controllata della polvere di zolfo. Isola lo zolfo in questa zona più fredda, il forno impedisce un'evaporazione rapida e incontrollata che si verificherebbe se lo zolfo fosse esposto immediatamente alle alte temperature di reazione.

La zona ad alta temperatura (Zona II)

Questa zona viene mantenuta a una temperatura molto più elevata, tipicamente intorno a 700°C - 750°C.

Questa zona ospita sia il precursore MoO3 che il substrato di deposizione (spesso zaffiro o silice). L'alto calore innesca la vaporizzazione del MoO3 e fornisce l'energia termica necessaria per la reazione chimica e la successiva cristallizzazione di MoS2 sulla superficie del substrato.

Controlli critici del processo

Trasporto tramite gas vettore

Mentre il forno fornisce il calore, un gas vettore inerte (tipicamente argon ad alta purezza) fornisce il meccanismo di trasporto.

Il gas scorre dalla zona a bassa temperatura alla zona ad alta temperatura. Trasporta il vapore di zolfo a valle, dove si mescola con il vapore di MoO3 per reagire nel sito del substrato.

Garantire uniformità e qualità

Il controllo preciso delle due zone di temperatura assicura che i vapori precursori arrivino al substrato a velocità specifiche e controllate.

Questa stabilità è ciò che consente la crescita di monostrati di alta qualità e di ampia area con spessore atomico uniforme e morfologia triangolare. Senza questo equilibrio, la crescita produce cristalli irregolari, spessi o di bassa qualità.

Comprendere i compromessi

Sensibilità ai gradienti termici

Sebbene i forni a doppia zona offrano precisione, introducono complessità riguardo al gradiente termico tra le zone.

Se la transizione tra la zona da 200°C e la zona da 700°C non viene gestita correttamente, i vapori possono condensare prematuramente nella regione più fredda tra i riscaldatori. Ciò può privare la zona di reazione dei precursori necessari.

Complessità dell'ottimizzazione

I sistemi a doppia zona richiedono l'ottimizzazione di più parametri rispetto ai sistemi a zona singola.

Devi bilanciare la temperatura della Zona I (che determina il flusso di zolfo) con la portata del gas vettore. Se la Zona I è troppo calda, lo zolfo si esaurisce troppo rapidamente; se è troppo fredda, la reazione diventa carente di zolfo, portando a una scarsa qualità del film.

Fare la scelta giusta per il tuo obiettivo

Il forno tubolare a doppia zona è lo standard industriale per la sintesi di MoS2 di grado di ricerca. Come lo configuri dipende dai tuoi specifici requisiti di output.

- Se il tuo obiettivo principale è la purezza del monostrato: Dai priorità alla precisione della zona a bassa temperatura per prevenire la sovrasaturazione di zolfo, che può portare alla crescita di multistrati.

- Se il tuo obiettivo principale sono le dimensioni dei cristalli: Concentrati sull'ottimizzazione della zona ad alta temperatura (700°C+) per favorire una crescita termodinamica più lenta e ordinata sul substrato.

Riepilogo: Il forno a doppia zona di temperatura trasforma un'incompatibilità chimica complessa in una variabile controllabile, agendo come abilitatore fondamentale per la crescita di materiali 2D di alta qualità.

Tabella riassuntiva:

| Caratteristica | Zona I (Bassa Temp) | Zona II (Alta Temp) |

|---|---|---|

| Precursore principale | Zolfo (S) | Triossido di molibdeno (MoO3) |

| Temperatura tipica | ~200°C | 700°C - 750°C |

| Funzione principale | Sublimazione controllata dello zolfo | Vaporizzazione e cristallizzazione |

| Componente chiave | Polvere di zolfo | Precursore MoO3 e substrato |

Eleva la tua ricerca sui materiali 2D con KINTEK

I gradienti termici precisi sono il segreto per la crescita di monostrati di alta qualità. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi specializzati di forni tubolari, sottovuoto e CVD progettati specificamente per le rigorose esigenze della scienza dei materiali.

Sia che tu abbia bisogno di una configurazione standard a doppia zona o di un forno ad alta temperatura completamente personalizzabile su misura per le tue esigenze di ricerca uniche, il nostro team fornisce l'esperienza tecnica per garantire che la tua sintesi sia stabile e ripetibile.

Pronto a ottimizzare il tuo processo CVD?

Contattaci oggi stesso per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Krishna Rani Sahoo, Tharangattu N. Narayanan. Vanadium Doped Magnetic MoS<sub>2</sub> Monolayers of Improved Electrical Conductivity as Spin‐Orbit Torque Layer. DOI: 10.1002/adfm.202502408

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Quali controlli ambientali critici fornisce un forno tubolare per le membrane CMS? Ottimizzare l'ingegneria dei pori

- Quale ruolo svolge un forno tubolare ad alta temperatura nella conversione dei precursori in NPC@MoS2?

- Quali tipi di gas possono essere introdotti nel forno a tubo a 3 zone? Ottimizza il tuo processo con l'atmosfera giusta

- Quale ruolo svolge un forno tubolare ad alta temperatura nel trattamento termico finale di Na3(VO1-x)2(PO4)2F1+2x?

- Perché è necessaria una fornace a tubi ad alto vuoto per la sinterizzazione di compositi di alluminio? Ottenere purezza e densità superiori

- Come viene gestita la contaminazione da argento all'interno di un tubo di quarzo? Pulizia termica a 1000°C per risultati CVD puri

- Perché i forni tubolari multizona sono particolarmente utili per la ricerca sui nanomateriali?Precisione ed efficienza per i materiali avanzati

- Quali sono i requisiti tecnici per un forno tubolare nel drogaggio con azoto? Specifiche essenziali per la lavorazione degli ossidi metallici