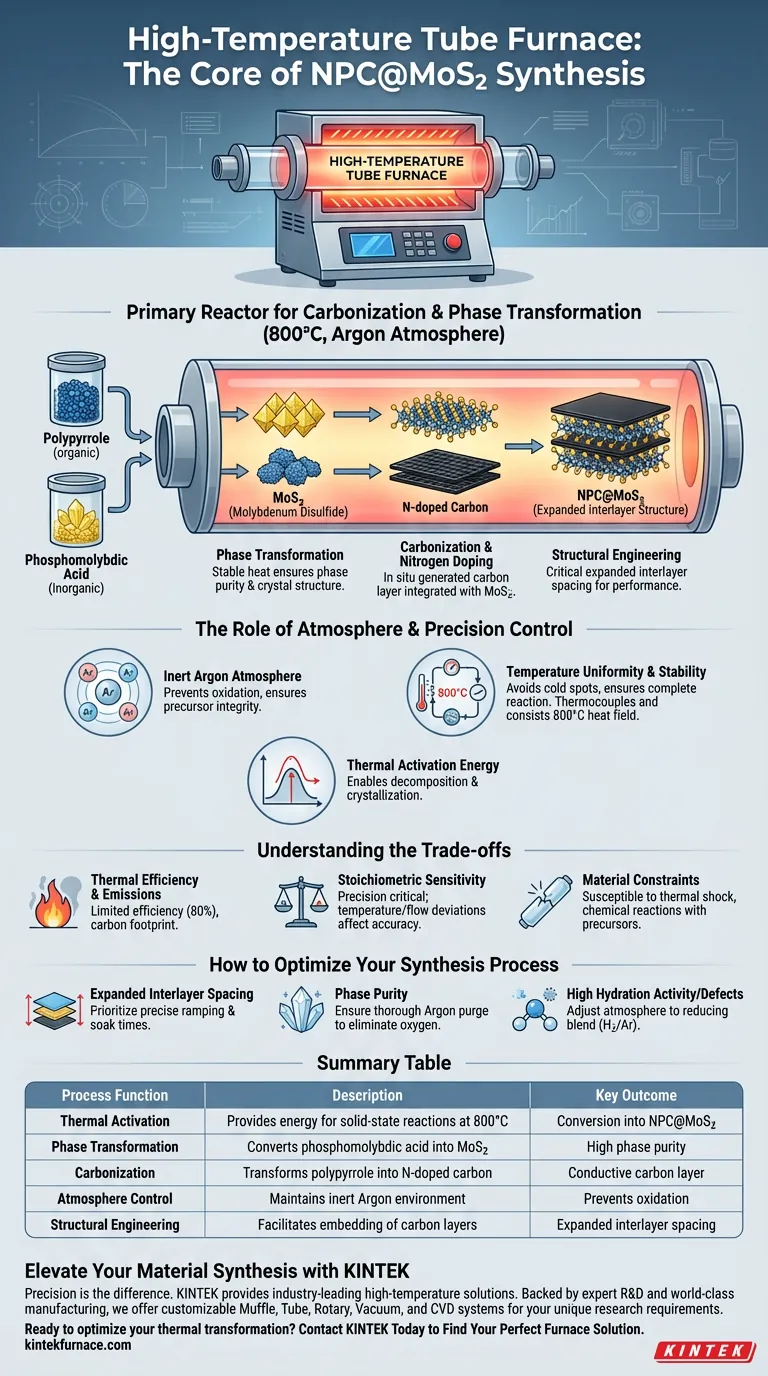

Nella sintesi di NPC@MoS2, un forno tubolare ad alta temperatura funge da reattore primario per la carbonizzazione e la trasformazione di fase simultanee. Fornisce un ambiente termico rigorosamente controllato, tipicamente mantenuto a 800°C sotto un'atmosfera inerte di argon, che consente la conversione chimica di precursori organici e inorganici in un nanocomposito strutturato.

Il forno tubolare fornisce l'energia di attivazione termica necessaria per convertire il polipirrolo e l'acido fosfomolibdico in una struttura di disolfuro di molibdeno incorporata nel carbonio drogato con azoto (NPC@MoS2) prevenendo l'ossidazione.

Il Meccanismo della Trasformazione Termica

Il forno tubolare non è semplicemente un riscaldatore; è uno strumento di precisione che guida specifiche reazioni chimiche attraverso un apporto energetico controllato.

Facilitare la Trasformazione di Fase

Il forno fornisce l'ambiente ad alta temperatura necessario per trasformare l'acido fosfomolibdico in disolfuro di molibdeno (MoS2). Questo processo richiede un calore stabile per garantire che il precursore raggiunga la corretta purezza di fase e struttura cristallina.

Guidare la Carbonizzazione e il Drogaggio con Azoto

Mentre si forma il MoS2, il forno facilita contemporaneamente la carbonizzazione del polipirrolo. Ciò si traduce in uno strato di carbonio generato in situ che viene integrato all'interno degli strati di MoS2.

Ingegnerizzazione dell'Espansione Interstrato

L'ambiente di riscaldamento controllato consente allo strato di carbonio di incorporarsi negli strati di MoS2. Questa specifica disposizione spaziale crea una struttura interstrato espansa, fondamentale per le prestazioni elettrochimiche del materiale finale.

Il Ruolo dell'Atmosfera e del Controllo di Precisione

Oltre al semplice riscaldamento, il forno tubolare gestisce l'ambiente chimico per garantire l'integrità del composito NPC@MoS2.

Mantenere Ambienti Inerti

Utilizzando un'atmosfera di argon, il forno previene l'ossidazione dei precursori. Senza questa protezione inerte, il carbonio brucerebbe e il molibdeno formerebbe ossidi anziché il disolfuro desiderato.

Uniformità e Stabilità della Temperatura

I forni tubolari ad alta temperatura utilizzano termocoppie e sistemi di controllo a retroazione per mantenere un "campo di calore" stabile. Questa uniformità è essenziale per garantire che l'intero campione subisca una reazione completa e coerente, evitando "punti freddi" che portano a fasi impure.

Fornire Energia di Attivazione

Nella sintesi allo stato solido, il forno fornisce l'energia di attivazione termica necessaria ai reagenti per superare le barriere energetiche. Ciò consente la decomposizione dei precursori e la successiva cristallizzazione del prodotto NPC@MoS2 target.

Comprendere i Compromessi

Sebbene i forni tubolari ad alta temperatura siano indispensabili, presentano sfide specifiche che i ricercatori devono gestire.

Efficienza Termica ed Emissioni

I forni tradizionali ad alta temperatura possono avere un'efficienza termica limitata, spesso intorno all'80%. Inoltre, se il forno è alimentato da elettricità generata da combustibili fossili o da combustione, contribuisce all'impronta di carbonio complessiva della produzione del materiale.

Sensibilità Stechiometrica

La precisione del forno è un'arma a doppio taglio; lievi fluttuazioni di temperatura o di portata del gas possono portare a deviazioni nell'accuratezza stechiometrica del MoS2. Se la temperatura è troppo bassa, la carbonizzazione potrebbe essere incompleta; se troppo alta, la struttura cristallina potrebbe collassare o sinterizzarsi eccessivamente.

Vincoli Materiali

I tubi, spesso realizzati in quarzo o ceramica, sono suscettibili allo shock termico se raffreddati troppo rapidamente. Inoltre, alcuni precursori chimici possono reagire con la parete del tubo ad alte temperature, contaminando potenzialmente il campione o danneggiando l'attrezzatura.

Come Ottimizzare il Tuo Processo di Sintesi

Per convertire con successo i precursori in NPC@MoS2 di alta qualità, il tuo approccio alla gestione del forno dovrebbe dipendere dai tuoi specifici obiettivi materiali.

- Se il tuo obiettivo principale è lo spazio interstrato espanso: Dai priorità a tempi di rampa e di mantenimento della temperatura precisi per consentire al carbonio in situ di incorporarsi uniformemente tra gli strati di MoS2.

- Se il tuo obiettivo principale è la purezza di fase: Assicurati che il forno sia accuratamente spurgato con argon prima del riscaldamento per eliminare tutte le tracce di ossigeno che potrebbero portare alla formazione di ossido di molibdeno.

- Se il tuo obiettivo principale è un'elevata attività di idratazione o difetti: Regola l'atmosfera su una miscela riducente (come H2/Ar) se intendi indurre vacanze di ossigeno o specifici stati metallici all'interno del precursore.

Regolando con precisione l'ambiente termico e atmosferico, il forno tubolare trasforma i precursori grezzi in un nanocomposito NPC@MoS2 sofisticato e funzionale.

Tabella Riassuntiva:

| Funzione del Processo | Descrizione | Risultato Chiave |

|---|---|---|

| Attivazione Termica | Fornisce energia per reazioni allo stato solido a 800°C | Conversione dei precursori in NPC@MoS2 |

| Trasformazione di Fase | Converte l'acido fosfomolibdico in MoS2 | Elevata purezza di fase e struttura cristallina |

| Carbonizzazione | Trasforma il polipirrolo in carbonio drogato con N | Strato di carbonio conduttivo generato in situ |

| Controllo dell'Atmosfera | Mantiene un ambiente inerte di Argon | Previene l'ossidazione e garantisce l'integrità del materiale |

| Ingegneria Strutturale | Facilita l'incorporazione degli strati di carbonio | Spazio interstrato espanso per le prestazioni |

Eleva la Tua Sintesi di Materiali con KINTEK

La precisione fa la differenza tra un esperimento fallito e una svolta nella sintesi di nanocompositi. KINTEK fornisce soluzioni ad alta temperatura leader del settore, progettate per le rigorose esigenze della produzione di NPC@MoS2.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tubolari, Rotativi, Sottovuoto e CVD. Sia che tu abbia bisogno di un controllo atmosferico specializzato o di campi termici ingegnerizzati su misura, i nostri forni da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Pronto a ottimizzare la tua trasformazione termica?

Contatta KINTEK Oggi per Trovare la Tua Soluzione di Forno Perfetta

Guida Visiva

Riferimenti

- Hanqing Pan, Lei Zhang. Hollow Carbon and MXene Dual‐Reinforced MoS<sub>2</sub> with Enlarged Interlayers for High‐Rate and High‐Capacity Sodium Storage Systems. DOI: 10.1002/advs.202400364

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Come contribuisce il controllo dell'atmosfera all'interno di un forno tubolare alla sintesi di catalizzatori di ossido cuproso (Cu2O)?

- Cosa significa "zona singola" in una Fornace a Tubo Diviso? Sblocca il Riscaldamento Uniforme per il Tuo Laboratorio

- Quali fattori devono essere considerati nella scelta di un forno a tubo per il cracking? Ottimizza il tuo processo di decomposizione termica

- Quali funzionalità aggiuntive possono avere i forni a tubo? Migliora il tuo laboratorio con controllo avanzato e personalizzazione

- Che tipo di ambiente di lavorazione forniscono i forni tubolari e a muffola ad alta temperatura? Master Thermal Precision

- Quale ruolo svolgono i forni a scatola o a tubo ad alte prestazioni nella sinterizzazione LATP? Padronanza della densificazione e della conducibilità ionica

- A cosa si riferisce l'orientamento orizzontale nei forni a tubi? Scopri i suoi vantaggi e applicazioni

- Quale ruolo svolge un forno a pirolisi a tubo nella produzione di biochar derivato dalla biomassa? Qualità dei Materiali Ingegneristici