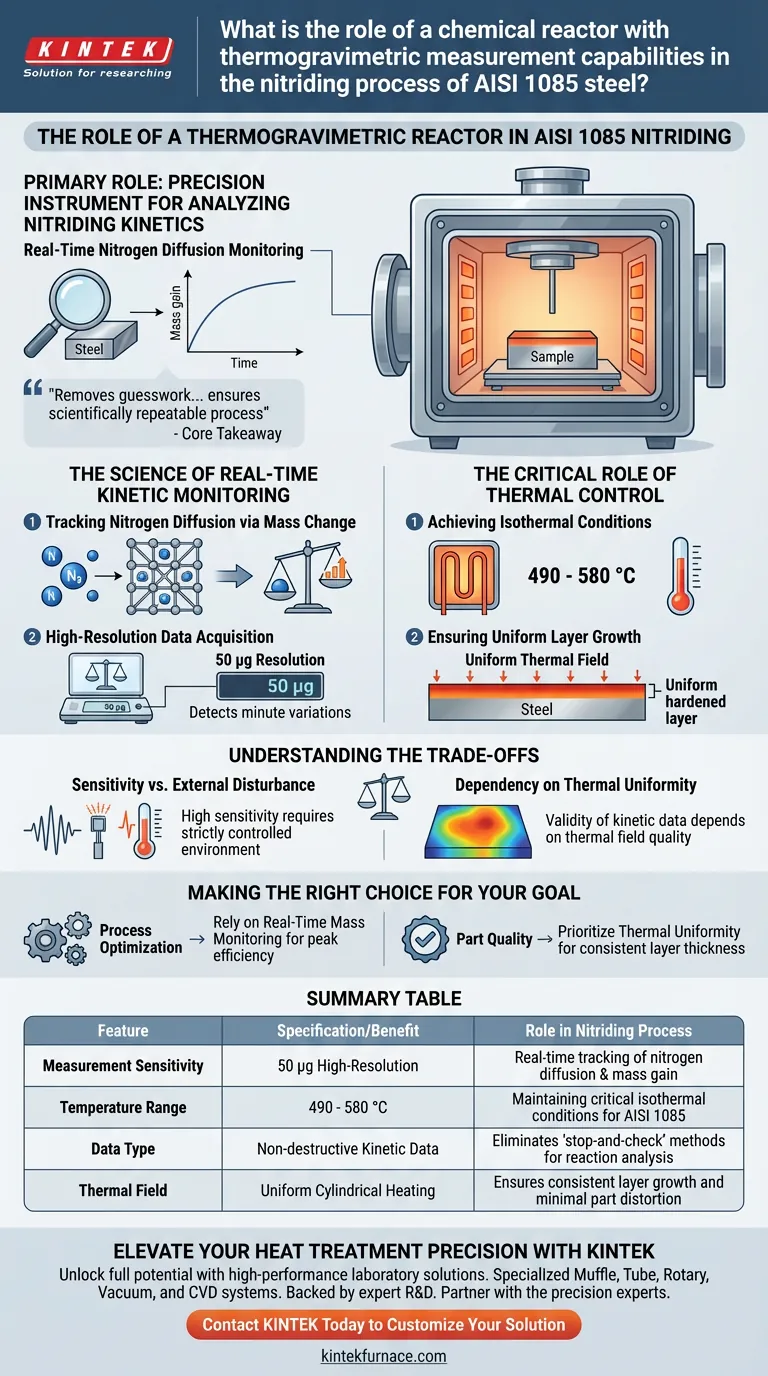

Il ruolo principale di un reattore chimico con capacità termogravimetriche è quello di servire come strumento di precisione per l'analisi della cinetica di nitrurazione.

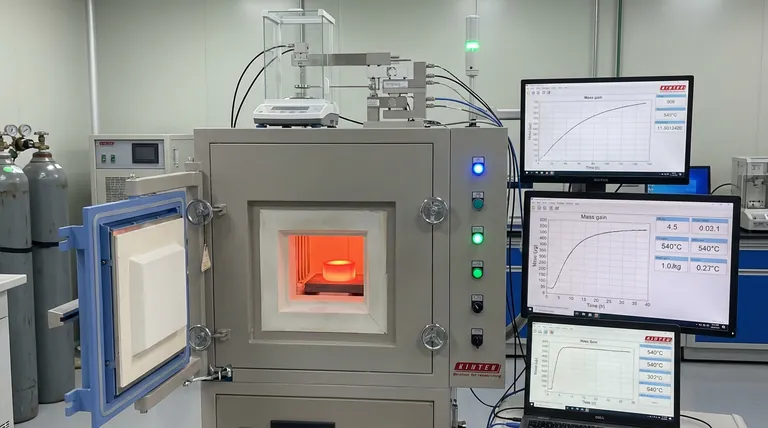

Utilizzando un sistema di misurazione di massa ad alta risoluzione, questa apparecchiatura consente il monitoraggio in tempo reale della diffusione degli atomi di azoto nell'acciaio AISI 1085. Ciò consente a ricercatori e ingegneri di quantificare l'esatto aumento di massa causato dalla reazione senza mai dover interrompere il processo sperimentale.

Concetto chiave: Correlare l'aumento di massa in tempo reale (fino a 50 µg) con i parametri di processo, questa tecnologia elimina le congetture dalla nitrurazione. Fornisce i dati necessari per determinare schemi di crescita precisi ed efficienze di reazione, garantendo che il processo di indurimento superficiale sia scientificamente ripetibile piuttosto che semplicemente osservato empiricamente.

La Scienza del Monitoraggio Cinetico in Tempo Reale

Tracciamento della Diffusione dell'Azoto tramite Variazione di Massa

Il principio fondamentale di questo reattore è la correlazione tra massa e composizione chimica. Man mano che gli atomi di azoto diffondono nella superficie dell'acciaio AISI 1085, il campione diventa fisicamente più pesante.

Questo reattore pesa continuamente il campione durante il trattamento. Ciò offre una finestra diretta e non distruttiva sull'avanzamento della reazione, sostituendo la necessità di metodi "stop-and-check".

Acquisizione Dati ad Alta Risoluzione

L'accuratezza è fondamentale quando si studia la diffusione atomica. Il reattore è dotato di un sistema di misurazione in grado di rilevare variazioni di massa con una risoluzione di 50 µg.

Questa estrema sensibilità consente di rilevare minime variazioni nella crescita dello strato di nitrurazione. Fornisce i dati granulari necessari per costruire modelli accurati di come l'acciaio reagisce in condizioni specifiche.

Il Ruolo Critico del Controllo Termico

Ottenimento di Condizioni Isotermiche

Mentre la bilancia termogravimetrica misura il "cosa", la camera di reazione controlla il "come". Il sistema utilizza una camera cilindrica riscaldata elettricamente per mantenere un ambiente termico preciso.

Questo setup garantisce che il processo rimanga strettamente isotermico. Per l'acciaio AISI 1085, questo viene tipicamente mantenuto all'interno di un intervallo di temperatura critico compreso tra 490 e 580 °C.

Garantire una Crescita Uniforme dello Strato

I dati di massa sono affidabili solo se la reazione è coerente su tutto il campione. Il sistema di controllo della temperatura del reattore fornisce un campo termico estremamente uniforme.

Questa uniformità garantisce che i tassi di diffusione dell'azoto siano coerenti su tutta la superficie del campione. Il risultato è uno strato indurito con spessore uniforme e distorsione minima, che convalida i dati di variazione di massa raccolti dal sensore.

Comprendere i Compromessi

Sensibilità vs. Disturbi Esterni

L'elevata precisione del sistema termogravimetrico (50 µg) è il suo punto di forza, ma anche una potenziale vulnerabilità.

Tale elevata sensibilità richiede un ambiente rigorosamente controllato. Qualsiasi fluttuazione nel campo termico o nella stabilità meccanica può introdurre rumore nei dati, potenzialmente oscurando le vere letture cinetiche.

La Dipendenza dall'Uniformità Termica

La validità dei dati cinetici dipende interamente dalla qualità del campo termico.

Se la camera di reazione non riesce a fornire un calore uniforme, i tassi di diffusione dell'azoto varieranno sul campione. Ciò renderebbe la misurazione aggregata della massa inaccurata come rappresentazione della crescita dello strato, portando a conclusioni errate sull'efficienza della reazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Sia che tu stia conducendo ricerche fondamentali o ottimizzando una ricetta industriale, è essenziale comprendere le capacità specifiche di questo reattore.

- Se il tuo obiettivo principale è l'Ottimizzazione del Processo: affidati al monitoraggio di massa in tempo reale per determinare il momento esatto in cui l'efficienza della reazione raggiunge il picco, prevenendo sprechi di tempo e risorse.

- Se il tuo obiettivo principale è la Qualità del Pezzo: dai priorità all'uniformità termica della camera per garantire uno spessore dello strato coerente e una distorsione minima sulla superficie dell'acciaio AISI 1085.

In definitiva, questa tecnologia colma il divario tra la cinetica teorica e l'applicazione pratica, fornendo la visibilità necessaria per padroneggiare il processo di nitrurazione.

Tabella Riassuntiva:

| Caratteristica | Specifiche/Benefici | Ruolo nel Processo di Nitrurazione |

|---|---|---|

| Sensibilità di Misurazione | Alta Risoluzione 50 µg | Tracciamento in tempo reale della diffusione dell'azoto e dell'aumento di massa |

| Intervallo di Temperatura | 490 - 580 °C | Mantenimento delle condizioni isotermiche critiche per AISI 1085 |

| Tipo di Dati | Dati Cinetici Non Distruttivi | Elimina i metodi "stop-and-check" per l'analisi della reazione |

| Campo Termico | Riscaldamento Cilindrico Uniforme | Garantisce una crescita uniforme dello strato e una distorsione minima del pezzo |

Migliora la Precisione del Tuo Trattamento Termico con KINTEK

Sblocca il pieno potenziale dei tuoi processi di nitrurazione con soluzioni di laboratorio ad alte prestazioni di KINTEK. Supportati da R&S esperti e produzione di livello mondiale, forniamo sistemi specializzati Muffola, Tubo, Rotativi, Sottovuoto e CVD su misura per le tue esigenze esatte di ricerca termica e cinetica.

Sia che tu richieda un'uniformità termica estrema per l'acciaio AISI 1085 o forni ad alta temperatura personalizzabili per reazioni chimiche complesse, KINTEK offre l'affidabilità e l'accuratezza che il tuo laboratorio richiede. Non lasciare che i tuoi risultati siano frutto del caso: collabora con gli esperti di precisione.

Contatta KINTEK Oggi Stesso per Personalizzare la Tua Soluzione

Guida Visiva

Riferimenti

- T. Frączek, M. Ogórek. The Influence of Selected Process Parameters on the Efficiency of the Process of Gas Nitriding of AISI 1085 Steel. DOI: 10.3390/ma17112600

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Quale processo è utile eseguire con un forno a muffola (retort furnace)? Trattamento termico maestro con controllo assoluto dell'atmosfera

- Perché è necessaria una fornace ad alta temperatura con flusso di gas controllato per la calcinazione di MCM-41? Ottimizzare la Sintesi

- Cos'è un forno a crogiolo (retort furnace) e qual è il suo scopo principale? Trattamento termico a controllo maestro per i vostri materiali

- Quali settori traggono il massimo beneficio dall'uso dell'argon nei forni? Garantire l'integrità del materiale in applicazioni ad alto rischio

- Come viene utilizzata una fornace a camera ad atmosfera nella ricerca sulle proprietà dei materiali? Sblocca la precisione nella scienza dei materiali

- Perché è necessario un sistema di reattore a letto fisso con controllo della temperatura ad alta precisione per il biochar? Raggiungere una precisione di +/-3°C

- Quali sono le considerazioni sui costi quando si utilizza l'argon nei forni? Bilanciare il prezzo con l'integrità del materiale

- Qual è lo scopo dell'utilizzo di un forno di ricottura ad atmosfera riducente per Nd:SrLaGaO4? Eliminare i difetti e aumentare la produzione