Quando il cedimento del materiale non è un'opzione, settori come l'aerospaziale, la produzione avanzata e l'elettronica si affidano al gas argon per le loro operazioni in forni ad alta temperatura. La natura chimicamente inerte dell'argon previene reazioni indesiderate, come l'ossidazione, che altrimenti comprometterebbero la resistenza, la purezza e le prestazioni dei componenti critici durante il trattamento termico.

La decisione di utilizzare l'argon non riguarda la scelta di un gas; riguarda la garanzia dell'integrità del materiale. Il suo costo più elevato è un investimento diretto nella qualità e nell'affidabilità, assicurando che i materiali ad alte prestazioni non vengano indeboliti o contaminati durante la fabbricazione.

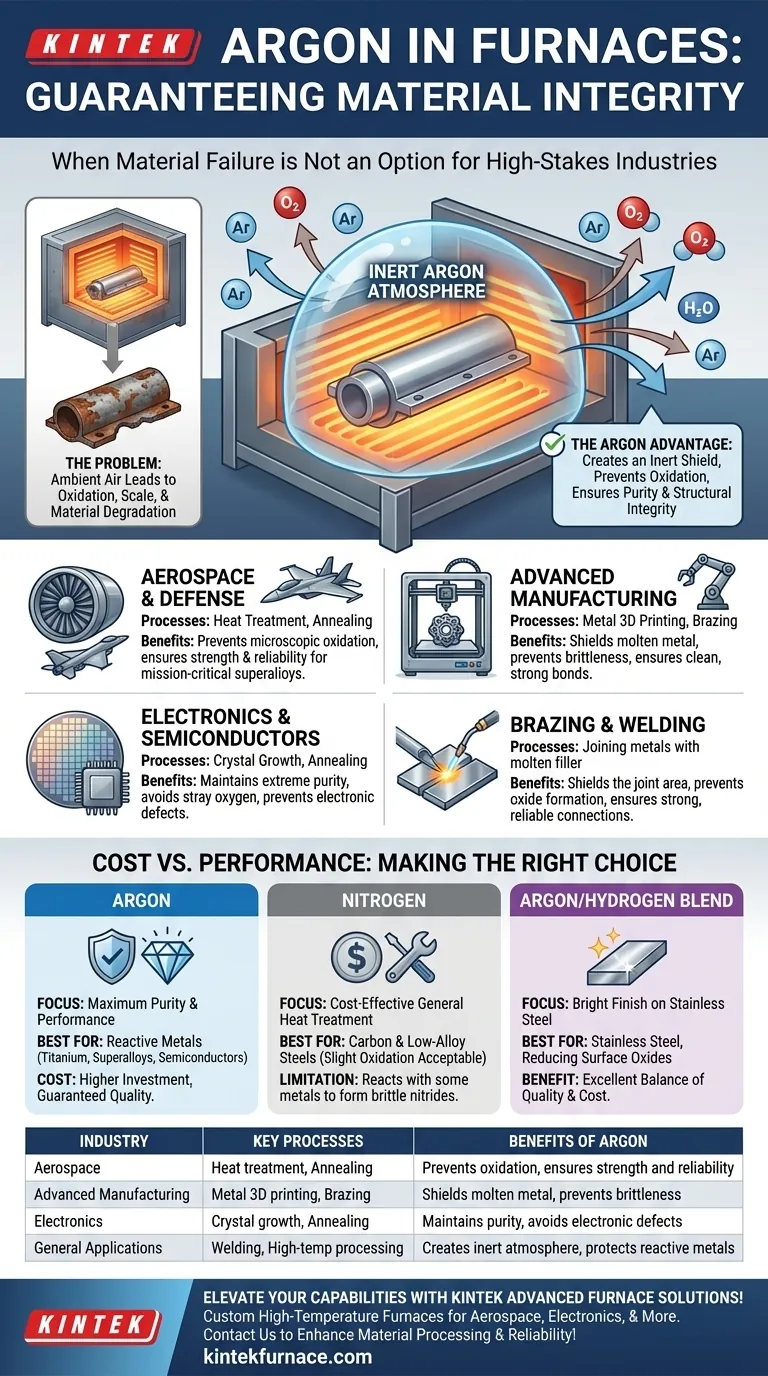

Il Ruolo Fondamentale dell'Argon: Creare un'Atmosfera Inerte

In sostanza, il valore dell'argon risiede in ciò che non fa. Essendo un gas nobile, è quasi completamente non reattivo, il che è una caratteristica fondamentale per la lavorazione dei materiali ad alta temperatura.

Perché un'Atmosfera Inerte è Critica

Alle alte temperature, la maggior parte dei materiali diventa altamente reattiva. Se esposti all'aria ambiente, che è composta per quasi il 21% da ossigeno, i metalli si ossidano rapidamente. Questo processo crea scaglie sulla superficie, può alterare la composizione chimica del materiale e degradarne infine le proprietà meccaniche.

Un'atmosfera inerte sposta l'ossigeno e l'umidità reattivi dal forno, avvolgendo il pezzo in un ambiente stabile e non reattivo.

Il Problema dell'Aria e di Altri Gas

L'uso dell'aria ambiente in un forno è essenzialmente un processo corrosivo controllato. L'argon, al contrario, agisce come uno scudo protettivo. Garantisce che le uniche modifiche apportate al materiale siano quelle previste dal processo di trattamento termico stesso, e non reazioni chimiche imprevedibili.

Garantire Purezza e Integrità Strutturale

Per le leghe utilizzate nell'aerospaziale o negli impianti medici, il preciso equilibrio chimico è ciò che conferisce loro proprietà uniche, come la resistenza al calore o la biocompatibilità. L'argon impedisce che elementi vengano sottratti o aggiunti alla lega, garantendo che la parte finita soddisfi le sue esatte specifiche di progettazione.

Applicazioni e Processi Industriali Chiave

La necessità di una purezza assoluta del materiale guida l'uso dell'argon in diversi settori ad alto rischio. Sebbene molti settori utilizzino il calore, solo quelli con le esigenze di qualità più rigorose giustificano l'uso dell'argon.

Aerospaziale e Difesa

Componenti come pale di turbine, carrelli di atterraggio e parti di motori sono forgiati da superleghe avanzate. Durante i processi di trattamento termico e ricottura, l'argon previene l'ossidazione microscopica che potrebbe portare a fratture da stress e guasti catastrofici durante l'utilizzo.

Produzione Avanzata e Stampa 3D di Metalli

Nella produzione additiva di metalli (stampa 3D), un laser ad alta potenza fonde polvere metallica fine strato dopo strato. Un'atmosfera di argon è essenziale per proteggere il minuscolo bagno di metallo fuso dall'ossigeno, che altrimenti lo ossiderebbe istantaneamente, provocando un pezzo fragile e inutile.

Elettronica e Semiconduttori

La produzione di wafer di silicio e altri componenti semiconduttori richiede una purezza estrema. L'argon viene utilizzato durante la crescita dei cristalli e la ricottura per creare un ambiente perfettamente inerte, poiché anche pochi atomi di ossigeno vaganti potrebbero rovinare le proprietà elettroniche di un intero lotto.

Brasatura e Saldatura

La brasatura è un processo che unisce due pezzi di metallo utilizzando un materiale d'apporto fuso. L'argon protegge l'area di giunzione dall'aria, prevenendo la formazione di ossidi che creerebbero un giunto debole e fragile. Ciò assicura una connessione pulita, forte e affidabile.

Comprendere i Compromessi: Costo rispetto alle Prestazioni

L'argon è molto efficace, ma ha un costo. La sua selezione è una decisione ingegneristica deliberata basata su una chiara comprensione dei suoi vantaggi e costi rispetto alle alternative.

Il Fattore Costo

L'argon è più costoso da produrre e fornire rispetto ad altri gas industriali, in particolare l'azoto. Per molti trattamenti termici generici in cui una leggera ossidazione superficiale è accettabile o può essere pulita successivamente, l'azoto è una scelta più economica.

Quando l'Azoto Non è Sufficiente

Sebbene sia in gran parte inerte, l'azoto può reagire con alcuni metalli ad alte temperature, tra cui titanio, alluminio e alcuni acciai ad alta lega. Questa reazione forma nitruri, che possono rendere il materiale fragile. L'argon non presenta questa limitazione, rendendolo l'unica scelta sicura per la lavorazione di questi metalli reattivi.

La Soluzione delle Miscele di Gas

Per alcuni processi, come il trattamento termico dell'acciaio inossidabile, è possibile utilizzare una miscela di argon e idrogeno. L'argon fornisce l'atmosfera inerte di base, mentre l'idrogeno riduce attivamente (pulisce) eventuali ossidi superficiali presenti, ottenendo una finitura brillante e pulita a un costo potenzialmente inferiore rispetto all'argon puro.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dell'atmosfera del forno corretta è una decisione critica che influisce direttamente sulla qualità del prodotto, sui costi e sull'affidabilità. La tua scelta dovrebbe essere guidata dal materiale lavorato e dalle esigenze prestazionali dell'applicazione finale.

- Se la tua priorità principale è la massima purezza e prestazione: Per metalli reattivi come il titanio, le superleghe o i materiali di grado semiconduttore, l'argon puro è lo standard non negoziabile.

- Se la tua priorità principale è il trattamento termico generale economicamente vantaggioso: Per la maggior parte degli acciai al carbonio e a bassa lega in cui sono tollerabili lievi modifiche superficiali, l'azoto è la soluzione più economica e pratica.

- Se la tua priorità principale è una finitura brillante sugli acciai inossidabili: Una miscela di argon/idrogeno può offrire un eccellente equilibrio tra qualità e costo, fornendo un risultato pulito senza il costo completo dell'argon puro.

In definitiva, la scelta dell'atmosfera del forno è un riflesso diretto della qualità e dell'affidabilità che vi impegnate a fornire nel vostro prodotto finale.

Tabella Riassuntiva:

| Settore | Processi Chiave | Vantaggi dell'Argon |

|---|---|---|

| Aerospaziale | Trattamento termico, Ricottura | Previene l'ossidazione, garantisce resistenza e affidabilità |

| Produzione Avanzata | Stampa 3D di metalli, Brasatura | Protegge il metallo fuso, previene la fragilità |

| Elettronica | Crescita dei cristalli, Ricottura | Mantiene la purezza, evita difetti elettronici |

| Applicazioni Generali | Saldatura, Lavorazione ad alta temperatura | Crea atmosfera inerte, protegge i metalli reattivi |

Porta le capacità del tuo laboratorio al livello successivo con le soluzioni per forni avanzati di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo forni ad alta temperatura come forni a muffola, tubolari, rotanti, sottovuoto e a atmosfera controllata, e sistemi CVD/PECVD. La nostra profonda personalizzazione assicura una perfetta aderenza alle vostre esigenze uniche, che si tratti di aerospaziale, elettronica o produzione avanzata. Non scendere a compromessi sulla qualità: contattateci oggi stesso per discutere come la nostra esperienza può migliorare la vostra lavorazione dei materiali e la vostra affidabilità!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Quali sono i vantaggi principali di un forno a atmosfera sperimentale a scatola? Ottenere un controllo ambientale preciso per materiali avanzati

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore