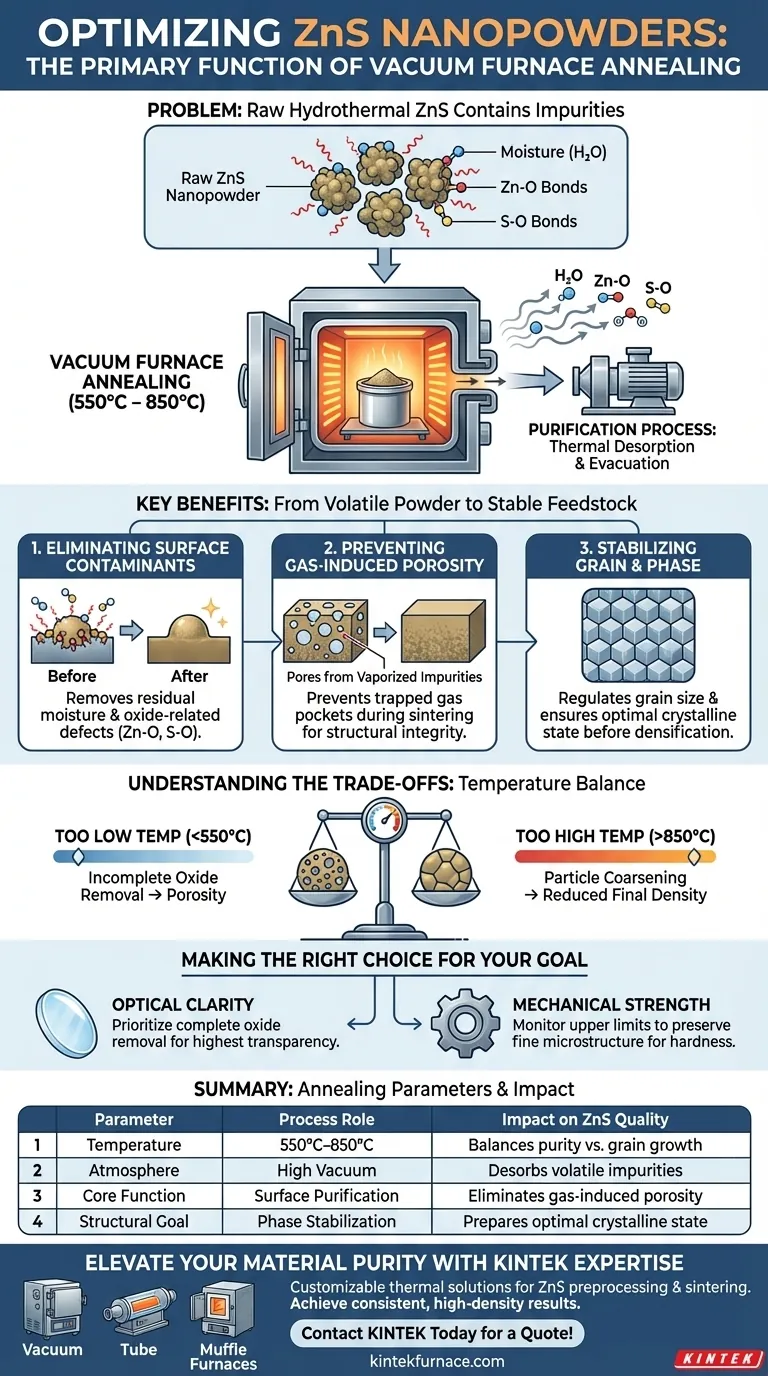

La funzione primaria del trattamento termico in forno sottovuoto è purificare la superficie delle nanopolveri di solfuro di zinco (ZnS) eliminando l'umidità residua e i difetti legati agli ossidi. Eseguita tipicamente tra 550°C e 850°C, questa fase di pre-elaborazione è fondamentale per rimuovere contaminanti come i legami Zn-O e S-O che si formano naturalmente durante la sintesi idrotermale.

Purgando le impurità volatili e gli ossidi prima che il materiale venga compattato, il trattamento termico sottovuoto previene la porosità indotta da gas e garantisce che la ceramica finale raggiunga l'integrità strutturale. Serve come un ponte cruciale tra la sintesi della polvere grezza e la sinterizzazione ad alta densità.

Il Ruolo del Trattamento Termico nella Riduzione dei Difetti

Eliminazione dei Contaminanti Superficiali

Le nanopolveri di ZnS sintetizzate tramite metodi idrotermali conservano spesso significative impurità superficiali. Queste includono umidità residua e specifici legami ossidici, come Zn-O e S-O.

Il trattamento termico sottovuoto mira a questi difetti termicamente. Esponendo la polvere al calore in vuoto, questi componenti volatili vengono desorbiti ed evacuati dal materiale.

Prevenzione della Porosità Indotta da Gas

Se lasciate non trattate, le ossidi superficiali e l'umidità diventano una grave criticità nelle fasi successive di lavorazione. Quando la polvere viene sottoposta alle alte temperature di sinterizzazione o pressatura a caldo, queste impurità vaporizzano.

Questa vaporizzazione crea sacche di gas intrappolate all'interno del materiale. Trattando termicamente in anticipo, si rimuove la fonte di questi gas, prevenendo la formazione di pori che indebolirebbero la ceramica finale.

Stabilizzazione del Grano e della Fase

Oltre alla pulizia, il trattamento termico agisce come meccanismo di controllo della struttura fisica del materiale. Aiuta a regolare la dimensione dei grani prima che la polvere subisca la densificazione finale.

Il processo assiste anche nella gestione della trasformazione di fase. Ciò garantisce che la polvere sia nello stato cristallino ottimale per le successive fasi di lavorazione.

Comprendere i Compromessi

Bilanciamento della Temperatura e Crescita delle Particelle

Sebbene il trattamento termico sia necessario per la purezza, la temperatura di processo deve essere attentamente calibrata (tipicamente 550°C–850°C).

Se la temperatura è troppo bassa, la rimozione dei difetti ossidici sarà incompleta, portando a porosità in seguito.

Se la temperatura è troppo alta, le particelle potrebbero iniziare a grossolani o sinterizzare prematuramente. Un'eccessiva crescita dei grani in questa fase può ridurre la forza motrice per la densificazione nella fase di sinterizzazione finale, limitando la densità finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la qualità delle tue ceramiche di ZnS, allinea i tuoi parametri di trattamento termico con i tuoi specifici requisiti di prestazione:

- Se la tua priorità principale è la chiarezza ottica: Dai priorità alla completa rimozione degli ossidi per eliminare i centri di diffusione e i pori di gas, garantendo la massima trasparenza possibile.

- Se la tua priorità principale è la resistenza meccanica: Monitora attentamente i limiti superiori di temperatura per prevenire un'eccessiva crescita dei grani, preservando la microstruttura fine necessaria per la durezza.

Un trattamento termico sottovuoto eseguito correttamente trasforma una polvere grezza volatile in un materiale di alimentazione stabile pronto per la fabbricazione ad alte prestazioni.

Tabella Riassuntiva:

| Parametro | Ruolo del Processo | Impatto sulla Qualità dello ZnS |

|---|---|---|

| Intervallo di Temperatura | 550°C – 850°C | Bilancia purezza vs. controllo crescita grani |

| Atmosfera | Alto Vuoto | Desorbe impurità volatili come legami Zn-O e S-O |

| Funzione Principale | Purificazione Superficiale | Elimina la porosità indotta da gas nelle ceramiche finali |

| Obiettivo Strutturale | Stabilizzazione di Fase | Prepara lo stato cristallino ottimale per la sinterizzazione |

Eleva la Purezza del Tuo Materiale con l'Esperienza KINTEK

Non lasciare che i difetti superficiali compromettano la tua produzione di ceramiche avanzate. KINTEK fornisce soluzioni termiche all'avanguardia, inclusi forni sottovuoto, a tubo e muffola specializzati, progettati per le rigorose esigenze della pre-elaborazione e sinterizzazione dello ZnS.

Supportati da ricerca e sviluppo esperti e produzione di precisione, i nostri sistemi sono completamente personalizzabili per aiutarti a ottenere il perfetto equilibrio tra controllo dei grani e rimozione degli ossidi. Sia che tu ti concentri sulla chiarezza ottica o sulla resistenza meccanica, i nostri forni da laboratorio ad alta temperatura garantiscono risultati coerenti e ad alta densità.

Pronto a ottimizzare l'efficienza del tuo laboratorio? Contatta KINTEK oggi stesso per discutere i requisiti unici del tuo progetto e richiedere un preventivo!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Come contribuisce un forno a vuoto alla raffinazione e degasaggio delle fusioni di leghe? Miglioramento della purezza e della densità dei metalli

- Quali materiali e caratteristiche ha la camera a vuoto? Scopri il suo design per una lavorazione sicura e ad alta temperatura

- Perché il controllo della temperatura a gradiente è necessario in un forno di sinterizzazione per infiltrazione? Precisione nella Sinterizzazione Master

- Quali fattori sono cruciali per una brasatura sottovuoto di successo? Pulizia impeccabile, progettazione del giunto e controllo termico

- Qual è la funzione principale di un forno di sinterizzazione sotto vuoto nella produzione di carburo cementato? Raggiungere la densità di picco

- Quali sono i vantaggi del trattamento termico sotto vuoto? Ottenere un controllo metallurgico superiore e superfici incontaminate

- Come funziona un dispositivo di riscaldamento a temperatura costante con una camera a vuoto per il grafene? Test di degradazione master

- In che modo un sistema di pompe per vuoto spinto facilita la sintesi di perrhenati a base di calcio di alta qualità? Sintesi Esperta