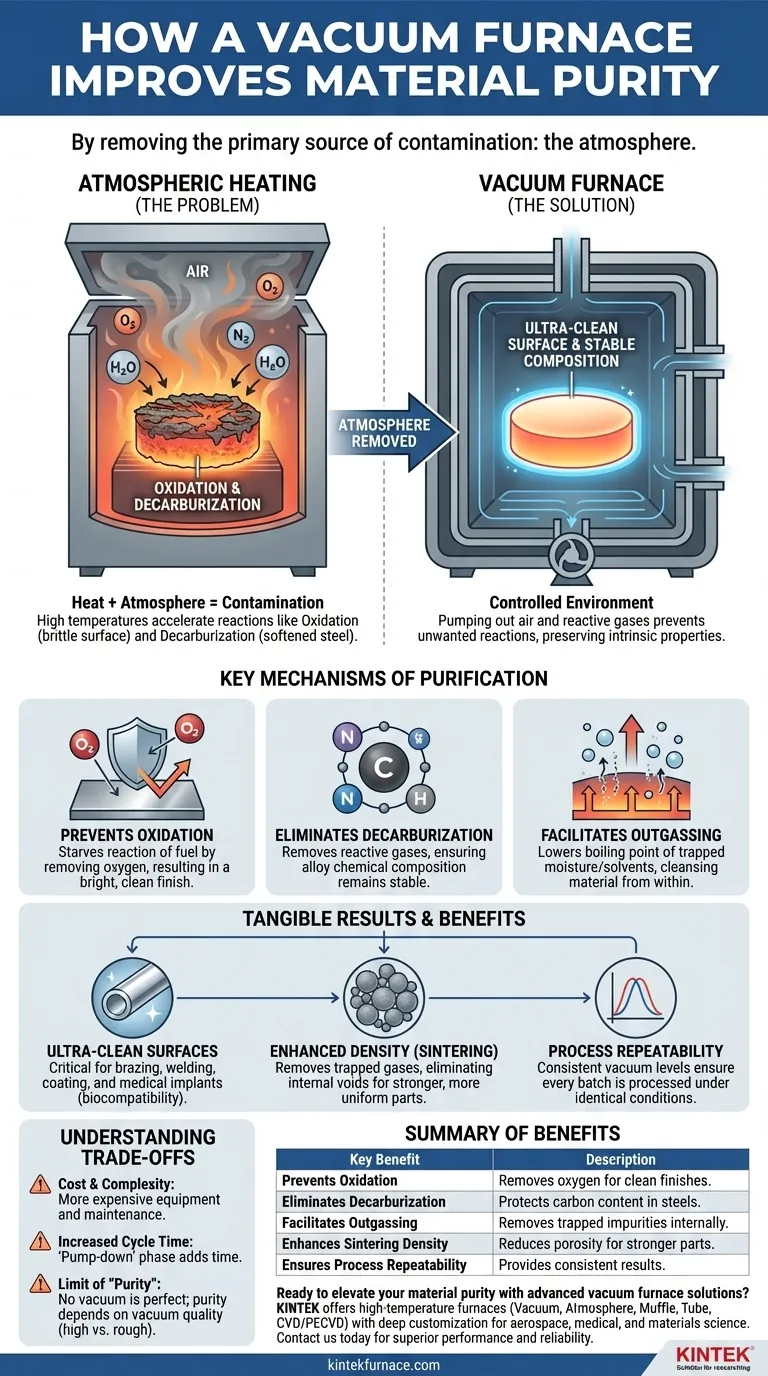

In sintesi, un forno a vuoto migliora la purezza del materiale rimuovendo fisicamente la fonte primaria di contaminazione: l'atmosfera. Pomando via aria, umidità e altri gas reattivi prima del riscaldamento, il forno crea un ambiente controllato dove reazioni chimiche indesiderate, come l'ossidazione, semplicemente non possono verificarsi. Ciò assicura che le proprietà intrinseche del materiale siano preservate o migliorate, non degradate dall'ambiente circostante.

Lo scopo fondamentale di un forno a vuoto non è solo riscaldare un materiale, ma isolarlo da un ambiente reattivo. Le alte temperature accelerano drasticamente le reazioni chimiche, e la rimozione dei reagenti—principalmente ossigeno, azoto e vapore acqueo—è il modo più efficace per garantire la purezza finale e l'integrità strutturale del materiale.

Il Problema: Perché il Calore Invita la Contaminazione

Riscaldare un materiale in presenza di aria è come esporlo intenzionalmente a una miriade di contaminanti. L'elevata temperatura agisce da catalizzatore, accelerando reazioni indesiderate che possono alterare permanentemente la composizione e le prestazioni del materiale.

Ossidazione: La Minaccia Principale

L'ossidazione è la reazione più comune che si verifica durante il riscaldamento atmosferico. Quando caldi, la maggior parte dei metalli reagirà prontamente con l'ossigeno nell'aria, formando uno strato di ossido fragile e sfaldabile sulla superficie.

Un ambiente sottovuoto priva questa reazione del suo combustibile. Rimuovendo la stragrande maggioranza delle molecole di ossigeno dalla camera, il forno previene efficacemente l'ossidazione, risultando in una finitura superficiale brillante e pulita.

Decarburazione e Altre Reazioni

Oltre all'ossigeno, altri gas atmosferici possono causare danni. Per alcune leghe di acciaio, l'azoto e l'idrogeno possono reagire con il carbonio vicino alla superficie del materiale, un processo chiamato decarburazione. Questo impoverisce il contenuto di carbonio, il che può ammorbidire l'acciaio e comprometterne la resistenza.

Un vuoto elimina questi gas reattivi, assicurando che la composizione chimica della lega rimanga stabile e uniforme dal suo nucleo alla sua superficie.

Degassaggio: Rimozione delle Impurità Intrappolate

I materiali stessi contengono umidità intrappolata, solventi e altri composti volatili. Un vuoto abbassa il punto di ebollizione di queste sostanze, facendole "evaporare" ed estraendole dal materiale a temperature molto più basse.

Questo processo, noto come degassaggio, pulisce efficacemente il materiale dall'interno prima ancora che inizi la fase critica ad alta temperatura.

I Risultati di un Ambiente Sottovuoto

Prevenendo queste reazioni indesiderate, un forno a vuoto offre miglioramenti tangibili nel prodotto finale. I benefici vanno ben oltre una superficie pulita.

Ottenere Superfici Ultra-Pulite

L'assenza di ossidazione e altre reazioni superficiali si traduce in una finitura eccezionalmente pulita. Questo è fondamentale per le parti che richiedono processi successivi come la brasatura, la saldatura o il rivestimento, poiché una superficie pura garantisce un legame più forte e affidabile.

Per gli impianti medicali, questa pulizia è essenziale per la biocompatibilità e per prevenire reazioni avverse all'interno del corpo.

Migliorare la Struttura Interna e la Densità

Durante processi come la sinterizzazione (la fusione di materiale in polvere con il calore), un vuoto aiuta a estrarre i gas intrappolati tra le particelle.

La rimozione di questi gas intrappolati elimina la possibilità di vuoti interni o porosità, portando a una parte finale più densa, più strutturalmente uniforme con proprietà meccaniche superiori.

Garantire la Ripetibilità del Processo

La composizione dell'aria ambiente può variare con l'umidità e il clima. Un vuoto, tuttavia, è un ambiente altamente controllabile e consistente.

Pomando la camera a un livello di pressione specifico e misurabile ogni volta, si assicura che ogni lotto venga elaborato in condizioni identiche, portando a risultati altamente ripetibili e prevedibili.

Comprendere i Compromessi

Sebbene potente, la tecnologia del forno a vuoto non è una soluzione universale. I suoi benefici devono essere ponderati rispetto a considerazioni pratiche.

Costo e Complessità

I forni a vuoto sono significativamente più complessi e costosi da acquistare e mantenere rispetto ai forni atmosferici standard. Richiedono pompe a vuoto, guarnizioni e sistemi di controllo robusti che aumentano il costo operativo.

Tempo di Ciclo Aumentato

Ottenere un vuoto profondo non è istantaneo. La fase di "pompage", in cui l'aria viene evacuata dalla camera, aggiunge tempo al ciclo di processo complessivo. Per alcune applicazioni ad alto volume, questo può essere un fattore limitante.

Il Limite della "Purezza"

Nessun vuoto è perfetto; ci saranno sempre alcune molecole residue nella camera. Il livello di purezza raggiunto è direttamente correlato alla qualità del vuoto (misurata in Torr o mbar). Applicazioni critiche nell'aerospaziale o nei semiconduttori possono richiedere un "alto vuoto", che richiede più tempo e attrezzature più sofisticate rispetto a un "vuoto grossolano" utilizzato per il trattamento termico di base.

Come Applicare Questo al Tuo Progetto

La scelta del processo di trattamento termico dovrebbe essere dettata dall'obiettivo finale per il tuo materiale.

- Se il tuo obiettivo primario è la massima purezza per elettronica o dispositivi medici: Un forno ad alto vuoto è imprescindibile. Probabilmente avrai bisogno di un sistema capace di pressioni molto basse e potresti beneficiare di cicli multipli di pompage e riempimento per purgare i gas residui.

- Se il tuo obiettivo primario è prevenire l'ossidazione superficiale per una migliore brasatura o rivestimento: Un ambiente a vuoto medio è spesso sufficiente. La chiave è rimuovere abbastanza ossigeno per mantenere una superficie pulita e attiva per il legame.

- Se il tuo obiettivo primario è raggiungere la massima densità nelle parti sinterizzate: La capacità del vuoto di facilitare il degassaggio è il tuo vantaggio principale. Ciò assicura che i gas intrappolati non creino vuoti interni che indeboliscono il componente finale.

In definitiva, l'uso di un forno a vuoto è una scelta deliberata per controllare l'ambiente di un materiale, controllandone così le proprietà finali.

Tabella Riepilogativa:

| Beneficio Chiave | Descrizione |

|---|---|

| Previene l'Ossidazione | Rimuove l'ossigeno per evitare reazioni superficiali, garantendo finiture pulite. |

| Elimina la Decarburazione | Protegge il contenuto di carbonio negli acciai rimuovendo gas reattivi come l'azoto. |

| Facilita il Degassaggio | Rimuove le impurità intrappolate dai materiali, migliorando la purezza interna. |

| Migliora la Densità di Sinterizzazione | Riduce la porosità per parti più resistenti e uniformi. |

| Garantisce la Ripetibilità del Processo | Fornisce livelli di vuoto consistenti per risultati affidabili. |

Pronto a elevare la purezza dei tuoi materiali con soluzioni avanzate per forni a vuoto? In KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a vuoto e atmosfera, a muffola, a tubo, rotanti e sistemi CVD/PECVD, tutti supportati da profonde capacità di personalizzazione per soddisfare le tue esigenze sperimentali uniche. Che tu sia nel settore aerospaziale, dei dispositivi medicali o della scienza dei materiali, garantiamo prestazioni e affidabilità superiori. Contattaci oggi per discutere come possiamo migliorare l'efficienza del tuo laboratorio e ottenere risultati ineguagliabili!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Quale ruolo svolge un forno di pressatura a caldo sottovuoto nella sintesi di TiBw/TA15? Migliorare le prestazioni dei compositi in situ

- Come l'applicazione della pressione in un forno a pressa calda sottovuoto facilita la sinterizzazione dei compositi di rame? Ottimizzare la densità

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia