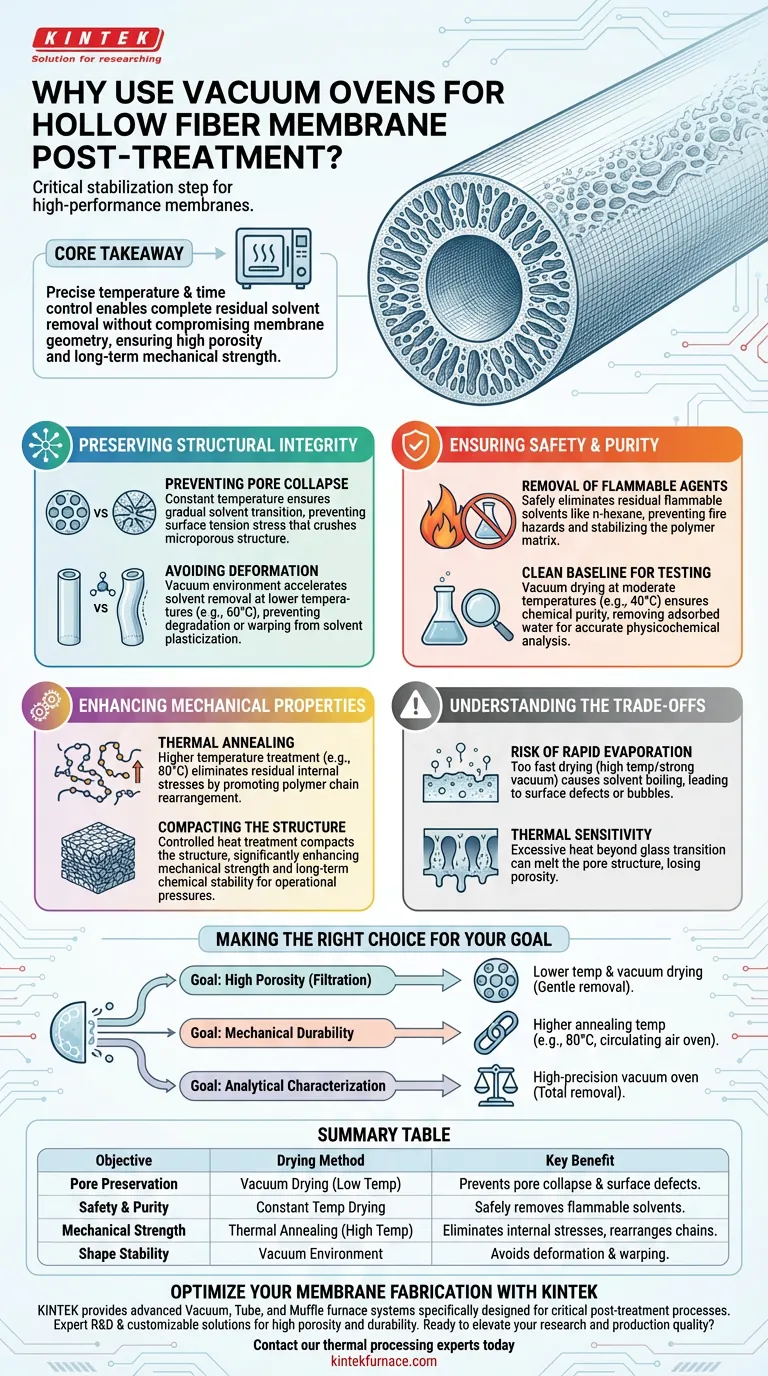

L'uso di forni sottovuoto o di essiccazione a temperatura costante è una fase critica di stabilizzazione nella fabbricazione di membrane a fibra cava. La sua funzione principale è quella di rimuovere in sicurezza i solventi infiammabili residui, come l'n-esano, impedendo al contempo che la fragile struttura microporosa collassi o si restringa violentemente sotto lo stress dell'essiccazione.

Concetto chiave Controllando con precisione temperatura e tempo, questa apparecchiatura consente la completa rimozione dei solventi senza compromettere la geometria della membrana. Questo equilibrio è essenziale per preservare un'elevata porosità e stabilire la resistenza meccanica richiesta per prestazioni a lungo termine.

Preservare l'integrità strutturale

Prevenire il collasso dei pori

La funzione più critica dell'essiccazione controllata è il mantenimento dell'architettura della membrana.

Se i solventi evaporano troppo rapidamente o in modo non uniforme, la tensione superficiale può generare uno stress che schiaccia i pori. L'essiccazione a temperatura costante garantisce una transizione graduale, preservando la struttura microporosa e l'elevata porosità essenziali per l'efficienza di filtrazione.

Evitare plastificazione e deformazione

I solventi residui possono agire come plastificanti, mantenendo il polimero morbido e suscettibile alla deformazione.

L'uso di un ambiente sottovuoto accelera la rimozione dei solventi a temperature più basse (ad es. 60°C). Ciò impedisce alle fibre di degradarsi o deformarsi a causa della plastificazione da solvente, garantendo che la membrana mantenga la forma corretta quando viene rimossa dal collettore.

Garantire sicurezza e purezza

Rimozione di agenti infiammabili

Il post-trattamento spesso comporta lo scambio di solventi con liquidi volatili come l'n-esano.

L'essiccazione controllata elimina in sicurezza questi solventi infiammabili residui. Questo non è solo un protocollo di sicurezza per prevenire rischi di incendio, ma anche una necessità chimica per stabilizzare la matrice polimerica.

Stabilire una base di riferimento pulita per i test

Per l'accuratezza sperimentale, le membrane devono essere prive di acqua fisicamente adsorbita e molecole di solvente.

L'essiccazione sottovuoto a temperature moderate (ad es. 40°C) garantisce che il materiale sia chimicamente puro. Ciò consente la misurazione accurata di parametri fisico-chimici, come i tassi di rigonfiamento e i tassi di trasmissione del vapore acqueo (WVTR), senza interferenze dovute all'umidità intrappolata.

Migliorare le proprietà meccaniche

Ricottura termica

Oltre alla semplice essiccazione, questi forni forniscono un campo termico uniforme per la ricottura delle membrane.

Il trattamento a temperature più elevate (ad es. 80°C) promuove il riarrangiamento delle catene polimeriche. Questo processo elimina le tensioni interne residue generate durante il processo di formazione della membrana, portando a un materiale più stabile.

Compattazione della struttura

Il trattamento termico controllato aiuta a "fissare" le proprietà finali della membrana.

Compattando la struttura della membrana, il processo di essiccazione migliora significativamente sia la resistenza meccanica che la stabilità chimica a lungo termine. Ciò è particolarmente importante per le membrane composite che devono resistere alle pressioni operative.

Comprendere i compromessi

Il rischio di rapida evaporazione

Sebbene l'efficienza sia importante, un'essiccazione troppo rapida è dannosa.

Se la temperatura è troppo alta o il vuoto è troppo forte inizialmente, i solventi possono bollire all'interno della matrice. Ciò causa difetti superficiali o bolle, danneggiando lo strato superficiale della membrana.

Sensibilità termica

Il calore è necessario per la ricottura, ma un calore eccessivo può essere distruttivo.

Il surriscaldamento del polimero oltre la sua temperatura di transizione vetrosa senza un attento controllo può portare a una perdita di porosità. L'obiettivo è rimuovere il solvente, non fondere la struttura dei pori che si è lavorato duramente per creare.

Fare la scelta giusta per il tuo obiettivo

A seconda dei requisiti specifici della tua applicazione di membrana, la tua strategia di essiccazione dovrebbe adattarsi:

- Se il tuo obiettivo principale è l'elevata porosità (filtrazione): Dai priorità a temperature più basse e all'essiccazione sottovuoto per rimuovere delicatamente i solventi senza far collassare i micropori.

- Se il tuo obiettivo principale è la durabilità meccanica: Utilizza un forno ad aria circolante a temperature di ricottura più elevate (ad es. 80°C) per alleviare le tensioni interne e compattare le catene polimeriche.

- Se il tuo obiettivo principale è la caratterizzazione analitica: Utilizza un forno sottovuoto ad alta precisione per garantire la completa rimozione di solventi e umidità per dati gravimetrici riproducibili.

Il successo del post-trattamento è definito dall'equilibrio tra la completa rimozione del solvente e la conservazione della delicata architettura porosa della membrana.

Tabella riassuntiva:

| Obiettivo | Metodo di essiccazione | Beneficio chiave |

|---|---|---|

| Conservazione dei pori | Essiccazione sottovuoto (bassa temperatura) | Previene il collasso dei pori e i difetti superficiali dovuti allo stress dell'essiccazione. |

| Sicurezza e purezza | Essiccazione a temperatura costante | Rimuove in sicurezza solventi infiammabili come l'n-esano per una base di riferimento pulita. |

| Resistenza meccanica | Ricottura termica (alta temperatura) | Elimina le tensioni interne e promuove il riarrangiamento delle catene polimeriche. |

| Stabilità della forma | Ambiente sottovuoto | Evita deformazioni e distorsioni causate dalla plastificazione da solvente. |

Ottimizza la fabbricazione della tua membrana con KINTEK

La precisione è la differenza tra una membrana ad alte prestazioni e una struttura collassata. KINTEK fornisce sistemi avanzati di forni sottovuoto, a tubo e muffole specificamente progettati per processi critici di post-trattamento come la rimozione di solventi e la ricottura termica.

Supportata da ricerca e sviluppo e produzione esperti, la nostra attrezzatura è completamente personalizzabile per soddisfare le tue esigenze di laboratorio uniche, garantendo ogni volta elevata porosità e durabilità meccanica.

Pronto ad elevare la qualità della tua ricerca e produzione? Contatta oggi i nostri esperti di lavorazione termica per trovare la soluzione perfetta per le tue esigenze di laboratorio ad alta temperatura.

Guida Visiva

Riferimenti

- Synthesis and Characterization of Polysulfone/Peat Clay Hollow Fibre Membranes: The Effect of Composition and Morphology. DOI: 10.37934/arfmts.126.2.86105

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a muffola da 1200℃ per laboratorio

Domande frequenti

- Qual è il significato del processo di essiccazione sotto vuoto per il carburo cementato ultrafine? Preservare la purezza e la qualità della polvere

- Quale ruolo svolge un sistema a vuoto nella preparazione della lega Vanadio-Azoto? Aumenta l'efficienza chimica e la resa

- Quali sono i vantaggi dell'utilizzo di un forno a zona flottante ottica per la crescita della serie RCu? Ottenere una crescita ad alta purezza

- In che modo l'ambiente sottovuoto avvantaggia la lavorazione dei materiali? Raggiungere purezza e controllo superiori

- Qual è la funzione principale di un forno di sinterizzazione sotto vuoto industriale nella produzione di WC-8Co? Raggiungere la densità massima.

- Come viene generalmente ottenuto il raffreddamento nei forni sottovuoto? Padroneggiare il trattamento termico di precisione per risultati superiori

- Come fa un forno a vuoto a essere efficiente dal punto di vista energetico? Scopri i meccanismi chiave per costi inferiori

- Perché il feltro di grafite sta sostituendo la lastra di grafite nell'isolamento dei forni a vuoto? Aumenta l'efficienza e la durata