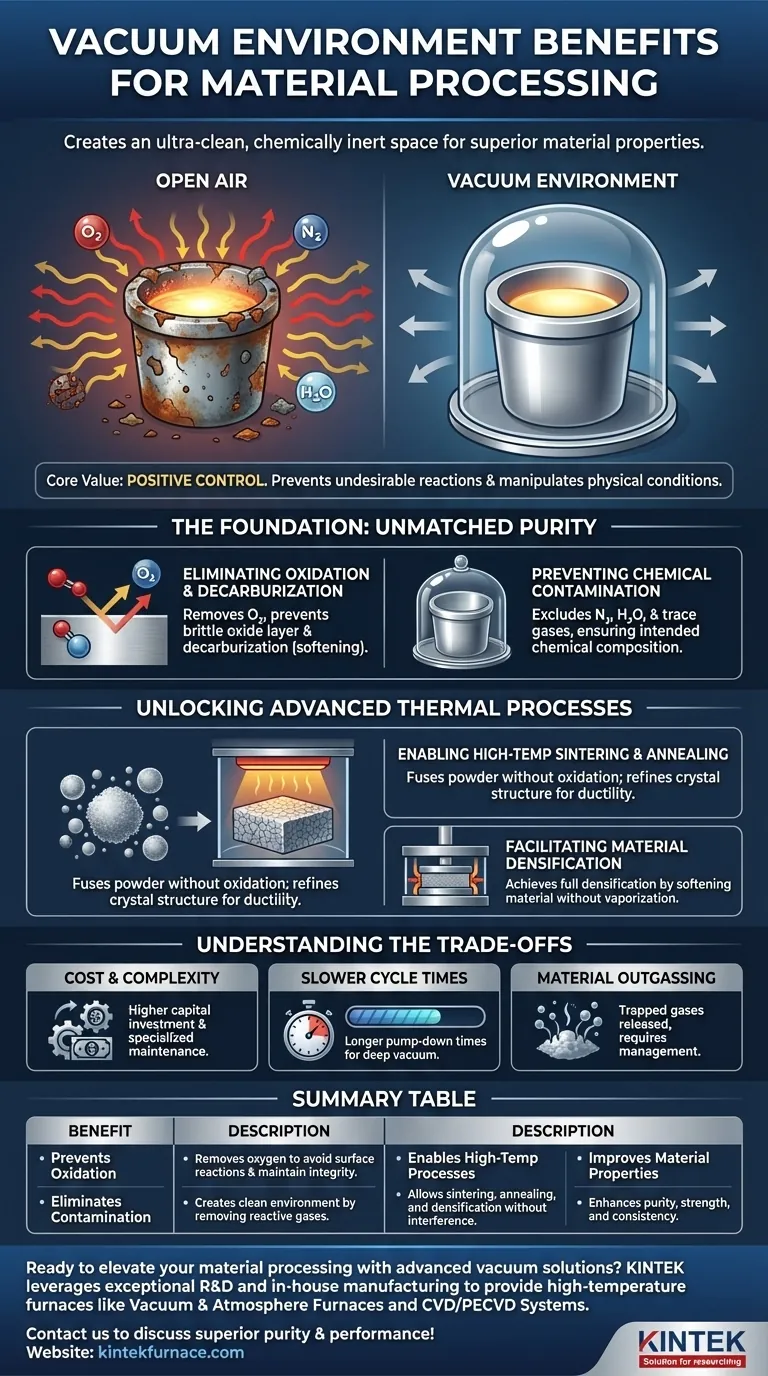

In sostanza, un ambiente sottovuoto avvantaggia la lavorazione dei materiali creando uno spazio ultra-pulito e chimicamente inerte. Rimuovendo l'aria e altri gas atmosferici, il vuoto previene reazioni indesiderate come l'ossidazione ed elimina le fonti di contaminazione. Questo controllo senza pari sull'ambiente di lavorazione è fondamentale per ottenere un'elevata purezza del materiale, migliorare le proprietà fisiche e abilitare processi ad alta temperatura che sarebbero impossibili all'aria aperta.

Il valore fondamentale di un vuoto non è semplicemente l'assenza di aria, ma il controllo positivo che conferisce sull'ambiente del materiale. Questo controllo consente a ingegneri e scienziati di prevenire reazioni chimiche indesiderate e di manipolare le condizioni fisiche per produrre materiali con purezza, resistenza e consistenza superiori.

La Base: Ottenere una Purezza Ineguagliabile

Il beneficio più immediato del vuoto è la rimozione dei gas reattivi che altrimenti comprometterebbero il materiale. Ciò crea un ambiente incontaminato analogo a una camera bianca sterile per i vostri componenti.

Eliminare Ossidazione e Decarburazione

A temperature elevate, l'ossigeno nell'aria reagisce aggressivamente con la superficie di molti materiali, un processo chiamato ossidazione. Questo forma uno strato di ossido fragile e indesiderato.

Un forno sottovuoto rimuove virtualmente tutto l'ossigeno, prevenendo completamente questa reazione e preservando la superficie metallica pulita del materiale. Per le leghe a base di carbonio, previene anche la decarburazione, la perdita di carbonio dalla superficie, che altrimenti ammorbidirebbe il materiale.

Prevenire la Contaminazione Chimica

L'aria non è solo ossigeno. Contiene azoto, vapore acqueo e altri gas in traccia che possono reagire con o dissolversi in un materiale durante il trattamento termico.

Questa contaminazione può alterare le proprietà fondamentali del materiale. Un vuoto assicura che gli unici elementi presenti siano quelli del materiale stesso, garantendone la composizione chimica e la purezza desiderate.

Sbloccare Processi Termici Avanzati

Molte moderne tecniche di sintesi e trattamento dei materiali sono praticabili solo sottovuoto. L'assenza di pressione atmosferica cambia fondamentalmente il modo in cui i materiali si comportano ad alte temperature.

Consentire Sinterizzazione e Ricottura ad Alta Temperatura

La sinterizzazione è un processo in cui i materiali in polvere vengono riscaldati per fondersi in una massa solida senza fondere completamente. All'aria aperta, ciò provocherebbe una massiccia ossidazione.

Il vuoto fornisce l'ambiente pulito e ad alta temperatura necessario per la sinterizzazione, creando parti dense e resistenti. È anche ideale per la ricottura, un trattamento termico che raffina la struttura cristallina di un materiale per migliorarne la duttilità e ridurre le tensioni interne.

Facilitare la Densificazione del Materiale

Alcuni processi, come la pressatura a caldo, utilizzano un vuoto per ottenere la completa densificazione di un materiale. Sottovuoto, un materiale può essere riscaldato a temperature che lo farebbero vaporizzare a normale pressione atmosferica.

Ciò consente al materiale di ammorbidirsi o fondere leggermente, consentendo alla pressione applicata di espellere eventuali vuoti residui. Il risultato è un componente altamente denso e non poroso con proprietà meccaniche superiori.

Comprendere i Compromessi

Sebbene potente, la lavorazione sottovuoto non è una soluzione universale. La decisione di utilizzarla richiede di bilanciare i suoi vantaggi distinti rispetto ai vincoli pratici.

Costo e Complessità delle Apparecchiature

I forni sottovuoto e i relativi sistemi di pompaggio rappresentano un investimento di capitale significativo. Richiedono anche una conoscenza specialistica per il funzionamento e una manutenzione regolare per garantire prestazioni e affidabilità.

Tempi di Ciclo del Processo Più Lenti

Ottenere un vuoto spinto non è istantaneo. Il tempo necessario per pompare la camera alla pressione target può aggiungere una durata significativa al ciclo di processo complessivo. Questo può rappresentare un collo di bottiglia nella produttività negli ambienti di produzione ad alto volume.

Outgassing del Materiale

Alcuni materiali contengono gas intrappolati naturali che vengono rilasciati quando vengono posti sottovuoto, un fenomeno chiamato outgassing (rilascio di gas). Questo può contaminare l'ambiente sottovuoto e interferire con il processo, richiedendo una gestione attenta e potenzialmente tempi di pompaggio più lunghi.

Fare la Scelta Giusta per il Vostro Obiettivo

La scelta dell'ambiente di lavorazione appropriato dipende interamente dal vostro obiettivo finale. Un vuoto è uno strumento potente quando i suoi vantaggi si allineano con i vostri specifici requisiti di materiale e prestazione.

- Se la vostra priorità principale è la massima purezza e prestazione: Un vuoto è irrinunciabile per applicazioni in aerospaziale, impianti medici o semiconduttori dove la contaminazione può portare a un guasto catastrofico.

- Se la vostra priorità principale è la produzione economicamente vantaggiosa di parti complesse: La sinterizzazione sottovuoto può essere altamente efficiente, creando parti quasi a forma finale con eccellente resistenza e resistenza all'usura, riducendo al minimo gli sprechi e la costosa lavorazione secondaria.

- Se la vostra priorità principale è la ricerca e lo sviluppo di nuovi materiali: Un vuoto fornisce l'ambiente controllato ideale per la sintesi di nuovi materiali come nanomateriali o superconduttori, garantendo purezza e promuovendo la formazione cristallina desiderata.

In definitiva, l'impiego di un vuoto vi offre un controllo preciso sul destino del vostro materiale, assicurando che soddisfi le specifiche più esigenti.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Previene l'Ossidazione | Rimuove l'ossigeno per evitare reazioni superficiali e mantenere l'integrità del materiale. |

| Elimina la Contaminazione | Crea un ambiente pulito rimuovendo gas reattivi come azoto e vapore acqueo. |

| Consente Processi ad Alta Temperatura | Permette sinterizzazione, ricottura e densificazione senza interferenze atmosferiche. |

| Migliora le Proprietà del Materiale | Aumenta purezza, resistenza e consistenza per applicazioni impegnative. |

Pronti ad elevare la vostra lavorazione dei materiali con soluzioni sottovuoto avanzate? KINTEK sfrutta eccellenti capacità di R&S e produzione interna per fornire forni ad alta temperatura come Forni Sottovuoto e a Atmosfera e Sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono soluzioni precise per le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come possiamo aiutarvi a ottenere purezza e prestazioni superiori nel vostro laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura