In sostanza, l'attrezzatura utilizzata per questo processo è chiamata forno di sinterizzazione. Questa è un'ampia categoria di forni ad alta temperatura progettati per riscaldare polveri compattate appena al di sotto del loro punto di fusione, causando l'unione e la densificazione delle particelle. A seconda del materiale e dell'applicazione, questo può essere un forno di sinterizzazione sottovuoto specializzato, un forno a zirconia per lavori dentali o un forno a nastro trasportatore continuo per la produzione industriale.

Il tipo specifico di forno di sinterizzazione è meno importante della sua funzione. Il requisito fondamentale è un forno che possa fornire un controllo della temperatura estremamente preciso e un'atmosfera controllata (come il vuoto) per prevenire la contaminazione e raggiungere la densità e la resistenza del materiale desiderate.

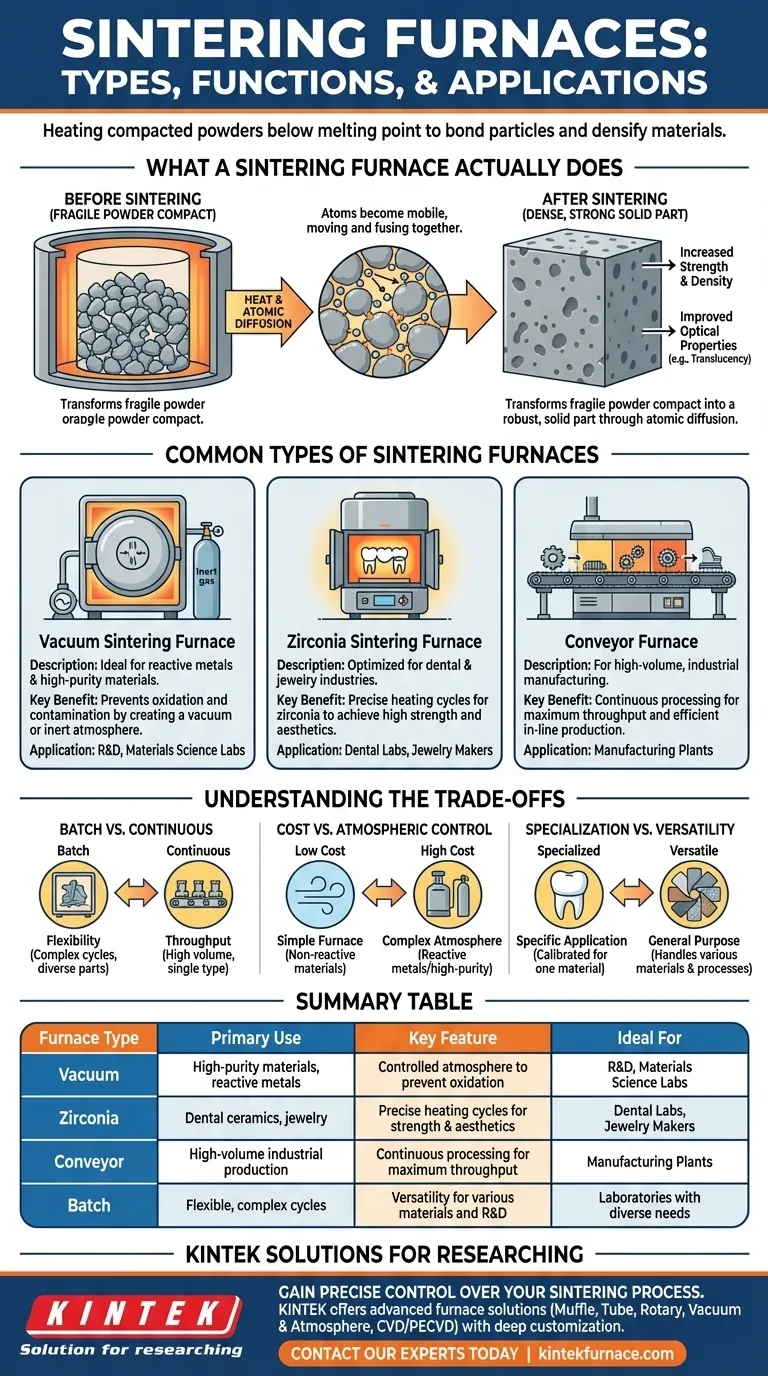

Cosa fa realmente un forno di sinterizzazione

Lo scopo di un forno di sinterizzazione non è quello di fondere un materiale, ma di cambiarne fondamentalmente la struttura a livello atomico. Questo processo è ciò che trasforma un compatto di polvere fragile in una parte robusta e solida.

La funzione principale: diffusione atomica

La sinterizzazione funziona riscaldando un materiale a una temperatura in cui i suoi atomi diventano abbastanza mobili da muoversi, o diffondere, attraverso i confini delle singole particelle.

Questo movimento atomico permette alle singole particelle di polvere di fondersi insieme, eliminando gli spazi vuoti tra di esse. Il materiale non diventa mai liquido.

Gli obiettivi chiave: aumentare la resistenza e la densità

Man mano che i vuoti vengono eliminati, la parte diventa significativamente più densa e meccanicamente resistente.

Per materiali come la zirconia, questo processo migliora anche le proprietà ottiche, come la traslucenza, che è fondamentale per le applicazioni in odontoiatria e gioielleria.

Tipi comuni di forni di sinterizzazione

Sebbene tutti i forni di sinterizzazione condividano lo stesso obiettivo di base, sono spesso specializzati per diversi materiali, scale di produzione e requisiti atmosferici.

Il forno di sinterizzazione sottovuoto

Questo è uno dei tipi più comuni e versatili, progettato per riscaldare i materiali sottovuoto o in un'atmosfera di gas inerte controllata.

Il vantaggio principale del vuoto è quello di prevenire l'ossidazione e la contaminazione. Molte polveri metalliche sono altamente reattive con l'ossigeno ad alte temperature, e un ambiente sottovuoto protegge la loro purezza, prevenendo difetti nel prodotto finale.

Il forno di sinterizzazione a zirconia

Questo è un forno altamente specializzato utilizzato nelle industrie dentali e della gioielleria per la lavorazione della zirconia, una ceramica ad alte prestazioni.

Questi forni sono ottimizzati per le temperature estreme e i cicli di riscaldamento precisi richiesti per sinterizzare correttamente la zirconia, assicurando che raggiunga la sua rinomata resistenza, durabilità e proprietà estetiche.

Il forno a nastro trasportatore

Conosciuto anche come forno continuo, questo tipo è utilizzato per la produzione industriale ad alto volume.

Invece di lavorare i pezzi in lotti individuali, un nastro trasportatore sposta continuamente i componenti attraverso diverse zone di riscaldamento e raffreddamento. Ciò consente un processo di produzione efficiente e in linea, spesso abbinato direttamente a presse per la compattazione delle polveri.

Comprendere i compromessi

La scelta di un forno implica un equilibrio tra produttività, compatibilità dei materiali e costi. La scelta giusta per un laboratorio di ricerca è spesso diversa da quella per una fabbrica.

Lavorazione a lotti vs. continua

Un forno a lotti (come un forno a vuoto o a zirconia) offre un'elevata flessibilità. È ideale per cicli di riscaldamento complessi, ricerca e sviluppo o produzione di una varietà di pezzi diversi.

Un forno a nastro trasportatore continuo privilegia la produttività sopra ogni altra cosa. È molto più efficiente per la produzione di massa di un singolo tipo di pezzo, ma manca della flessibilità di un forno a lotti.

Costo vs. controllo atmosferico

La capacità di creare un vuoto elevato o di utilizzare un'atmosfera protettiva specifica aggiunge costi e complessità significativi a un forno.

Per i materiali non reattivi sinterizzati all'aria, un forno più semplice e meno costoso può essere sufficiente. Tuttavia, per i metalli reattivi o le ceramiche ad alta purezza dove la contaminazione rovinerebbe il pezzo, l'investimento in un forno sottovuoto è non negoziabile.

Specializzazione vs. versatilità

Un forno a zirconia specializzato è perfettamente calibrato per il flusso di lavoro di un laboratorio dentale, ma è inadatto per un laboratorio di scienza dei materiali che sperimenta vari metalli. Un forno a vuoto più generico offre una maggiore versatilità per la gestione di diversi materiali e processi.

Fare la scelta giusta per il tuo obiettivo

Il tuo obiettivo specifico determina quale tipo di forno di sinterizzazione è più appropriato.

- Se il tuo obiettivo principale sono materiali ad alta purezza o metalli reattivi: Un forno di sinterizzazione sottovuoto è essenziale per prevenire l'ossidazione e garantire l'integrità strutturale del pezzo finale.

- Se il tuo obiettivo principale è la produzione standardizzata ad alto volume: Un forno a nastro trasportatore continuo offre la massima produttività e il flusso di lavoro più efficiente.

- Se il tuo obiettivo principale è un materiale specifico come le ceramiche dentali: Un forno di sinterizzazione a zirconia specializzato è calibrato per fornire risultati coerenti e di alta qualità per quella applicazione.

In definitiva, la scelta del forno giusto riguarda l'ottenimento di un controllo preciso sulle proprietà finali del materiale.

Tabella riassuntiva:

| Tipo di forno | Uso primario | Caratteristica chiave | Ideale per |

|---|---|---|---|

| Forno di sinterizzazione sottovuoto | Materiali ad alta purezza, metalli reattivi | Atmosfera controllata per prevenire l'ossidazione | R&S, laboratori di scienza dei materiali |

| Forno di sinterizzazione a zirconia | Ceramiche dentali, gioielleria | Cicli di riscaldamento precisi per resistenza ed estetica | Laboratori dentali, gioiellieri |

| Forno a nastro trasportatore | Produzione industriale ad alto volume | Lavorazione continua per la massima produttività | Impianti di produzione |

| Forno a lotti | Cicli flessibili e complessi | Versatilità per vari materiali e R&S | Laboratori con esigenze diverse |

Ottieni un controllo preciso sul tuo processo di sinterizzazione

La scelta del forno di sinterizzazione giusto è fondamentale per ottenere la densità, la resistenza e le proprietà desiderate nel tuo prodotto finale. Presso KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche.

La nostra variegata linea di prodotti include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, completati da forti capacità di personalizzazione profonda. Che tu abbia bisogno di un forno a vuoto ad alta purezza per metalli reattivi, un forno a zirconia specializzato per applicazioni dentali o un sistema a nastro trasportatore ad alta produttività per la produzione industriale, possiamo fornire una soluzione precisa.

Pronto a migliorare le capacità del tuo laboratorio? Contatta i nostri esperti oggi stesso per discutere le tue specifiche sfide di sinterizzazione e lascia che ti aiutiamo a costruire il forno perfetto per i tuoi obiettivi.

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti

- Perché una ventilazione adeguata è importante nei forni di sinterizzazione dentale? Garantisci qualità e sicurezza nel tuo laboratorio

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità