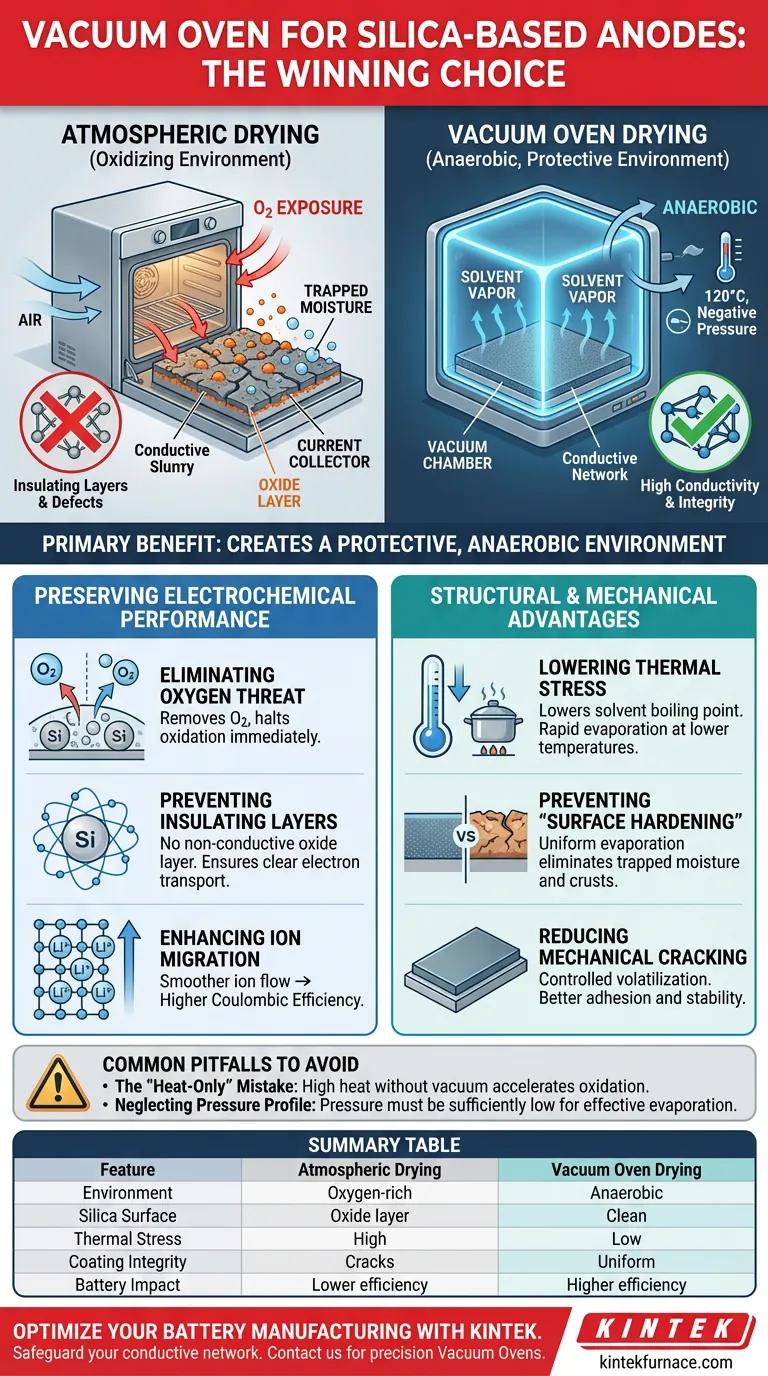

Il vantaggio principale dell'utilizzo di un forno sottovuoto per i rivestimenti dell'anodo a base di silice è la creazione di un ambiente protettivo e anaerobico.

Operando a pressione negativa (tipicamente a 120°C), il forno consente l'evaporazione del solvente escludendo rigorosamente l'ossigeno. Ciò previene l'ossidazione superficiale delle nanoparticelle di silice, garantendo che l'elettrodo mantenga un'elevata integrità conduttiva e meccanica rispetto all'essiccazione atmosferica.

Concetto Chiave L'ambiente sottovuoto è fondamentale perché previene la formazione di strati di ossido non conduttivi sulle particelle di silice. Preservando la rete conduttiva dell'elettrodo, questo processo elimina gli ostacoli alla migrazione ionica e migliora direttamente l'efficienza coulombica della batteria agli ioni di litio finale.

Preservare le Prestazioni Elettrochimiche

La profonda esigenza nella produzione di batterie non è solo l'essiccazione del materiale, ma la preservazione delle sue proprietà chimiche durante il processo. L'essiccazione atmosferica espone materiali sensibili a elementi reattivi; l'essiccazione sottovuoto neutralizza questa minaccia.

Eliminare la Minaccia dell'Ossigeno

Gli anodi a base di silice sono altamente suscettibili all'ossidazione. L'essiccazione atmosferica espone intrinsecamente il rivestimento all'ossigeno, che reagisce con le nanoparticelle di silice. L'essiccazione sottovuoto rimuove l'ossigeno dalla camera, creando un ambiente anaerobico che arresta immediatamente queste reazioni chimiche.

Prevenire Strati Isolanti

Quando la silice si ossida, forma uno strato di ossido non conduttivo sulla superficie delle particelle. Questo strato agisce come un isolante elettrico, interrompendo la rete conduttiva all'interno dell'elettrodo. Prevenendo questo strato, il forno sottovuoto garantisce un percorso chiaro per il trasporto degli elettroni.

Migliorare la Migrazione Ionica

Gli ostacoli fisici creati dall'ossidazione non bloccano solo gli elettroni; ostacolano il movimento degli ioni di litio. Una superficie di silice pulita e priva di ossidi facilita una migrazione ionica più fluida. Ciò porta a una maggiore efficienza coulombica, una metrica critica per la durata del ciclo e la capacità della batteria.

Vantaggi Strutturali e Meccanici

Oltre alla preservazione chimica, la fisica dell'essiccazione sottovuoto offre un controllo strutturale superiore sul rivestimento dell'elettrodo rispetto ai metodi atmosferici.

Ridurre lo Stress Termico

La pressione sottovuoto abbassa significativamente il punto di ebollizione dei solventi. Ciò consente ai solventi di evaporare rapidamente a temperature più basse, riducendo lo stress termico sul rivestimento. Ciò previene la degradazione termica o l'agglomerazione delle nanoparticelle spesso causate dall'elevato calore richiesto nell'essiccazione atmosferica.

Prevenire il "Indurimento Superficiale"

L'essiccazione atmosferica fa spesso sì che la superficie della sospensione si asciughi più velocemente dell'interno, formando una "crosta" dura. Questa crosta intrappola l'umidità all'interno dell'elettrodo, portando a difetti. L'essiccazione sottovuoto promuove un'evaporazione uniforme, eliminando l'umidità intrappolata e garantendo che il legante sia distribuito uniformemente.

Ridurre le Crepe Meccaniche

L'essiccazione rapida e non uniforme in condizioni atmosferiche porta frequentemente a crepe superficiali. La volatilizzazione controllata in un forno sottovuoto mantiene l'integrità del rivestimento. Ciò si traduce in una migliore adesione tra il materiale attivo e il collettore di corrente, migliorando la stabilità meccanica complessiva dell'elettrodo.

Errori Comuni da Evitare

Sebbene l'essiccazione sottovuoto sia superiore per questa applicazione, un'errata comprensione del processo può portare a risultati subottimali.

L'Errore del "Solo Calore"

Un errore comune è presumere che un calore elevato possa sostituire la pressione sottovuoto. Aumentare la temperatura senza vuoto accelererà l'ossidazione e probabilmente degraderà il legante. È necessario fare affidamento sulla pressione negativa, non solo sul calore, per guidare efficacemente l'evaporazione del solvente.

Trascurare il Profilo di Pressione

Non è sufficiente semplicemente accendere il vuoto; la pressione deve essere sufficientemente bassa da abbassare efficacemente il punto di ebollizione del solvente. Se la pressione non viene ridotta sufficientemente, si perde il vantaggio dell'evaporazione a bassa temperatura. Ciò può portare a tempi di essiccazione prolungati e umidità residua in profondità nelle strutture porose.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni dei tuoi anodi a base di silice, adatta la tua strategia di essiccazione ai tuoi specifici obiettivi ingegneristici.

- Se il tuo obiettivo principale è l'Efficienza Coulombica: Dai priorità alla capacità anaerobica del forno per prevenire rigorosamente la formazione di strati di ossido non conduttivo sulla silice.

- Se il tuo obiettivo principale è la Stabilità Meccanica: Sfrutta l'effetto del basso punto di ebollizione a bassa temperatura per prevenire crepe e garantire una distribuzione uniforme del legante sul collettore di corrente.

In definitiva, il forno sottovuoto non è semplicemente uno strumento di essiccazione; è un sistema di preservazione chimica che salvaguarda la rete conduttiva della tua batteria.

Tabella Riassuntiva:

| Caratteristica | Essiccazione Atmosferica | Essiccazione in Forno Sottovuoto |

|---|---|---|

| Ambiente | Ricco di ossigeno (Ossidante) | Anaerobico (Protettivo) |

| Superficie della Silice | Forma uno strato di ossido non conduttivo | Rimane pulita e conduttiva |

| Stress Termico | Alto (richiede alti punti di ebollizione) | Basso (pressione negativa abbassa il punto di ebollizione) |

| Integrità del Rivestimento | Suscettibile a croste superficiali e crepe | Evaporazione uniforme; senza crepe |

| Impatto sulla Batteria | Minore efficienza di migrazione ionica | Maggiore efficienza coulombica e durata del ciclo |

Ottimizza la Tua Produzione di Batterie con KINTEK

Non lasciare che l'ossidazione comprometta le prestazioni del tuo elettrodo. I forni sottovuoto di precisione KINTEK sono progettati per fornire l'ambiente anaerobico perfetto, garantendo che i tuoi anodi a base di silice mantengano la massima conduttività e integrità meccanica.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le esigenze uniche di essiccazione e ad alta temperatura del tuo laboratorio.

Pronto ad aggiornare il tuo processo di lavorazione dei materiali? Contattaci oggi stesso per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Sohan Thombare, C.D. Lokhande. Synthesis and characterization of crystalline cristobalite alpha low silicon dioxide nanoparticles: a cost-effective anode for lithium-ion battery. DOI: 10.1007/s10854-024-13153-8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali processi possono eseguire i forni a vuoto? Sblocca la lavorazione termica ad alta purezza per materiali superiori

- Quali materiali vengono utilizzati nella progettazione della camera dei forni a vuoto da laboratorio? Ottimizzazione per alta temperatura e purezza

- Perché i forni a vuoto sono indispensabili nella produzione moderna? Ottieni purezza e prestazioni superiori dei materiali

- Quale ruolo svolge una stufa sottovuoto ad alta precisione nelle membrane elettrolitiche composite? Garantire elevata purezza e integrità

- Qual è la funzione specifica dell'alto vuoto nella sinterizzazione SiC/Cu-Al2O3? Raggiungere 1,5x10^-2 Pa per la densità di picco

- Come trasferisce principalmente il calore al pezzo in lavorazione il riscaldamento sotto vuoto? Ottieni un calore uniforme per risultati superiori

- Perché la stabilità della temperatura è importante nelle operazioni dei forni a vuoto? Garantire un trattamento termico preciso per materiali superiori

- Quali vantaggi in termini di manutenzione e aggiornamento offrono i forni sottovuoto personalizzati? Ottimizzare le prestazioni a lungo termine e il risparmio sui costi