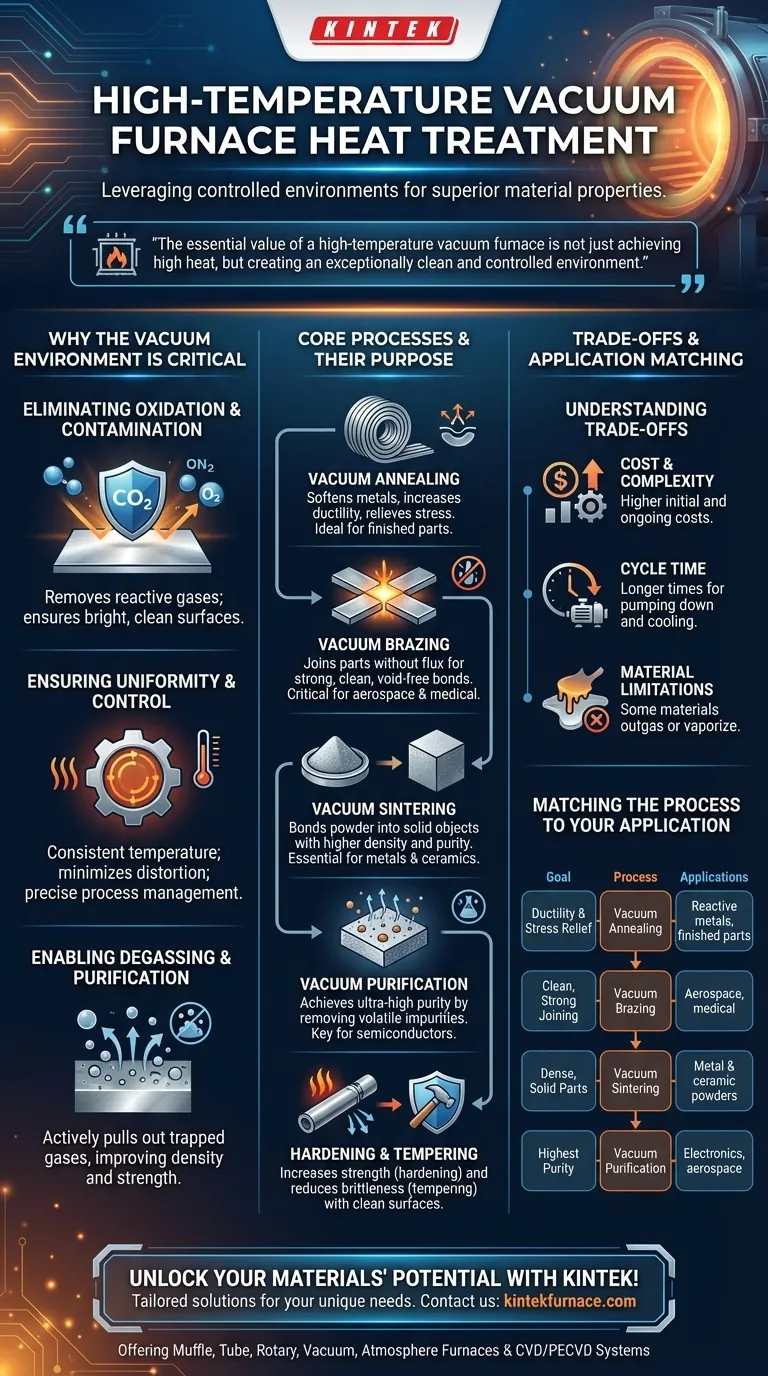

I principali processi di trattamento termico condotti nei forni a vuoto ad alta temperatura sono la ricottura sottovuoto, la brasatura sottovuoto, la sinterizzazione sottovuoto e la purificazione sottovuoto. Questi processi, insieme all'indurimento e alla tempra, sfruttano l'ambiente sottovuoto controllato per prevenire l'ossidazione e rimuovere le impurità, ottenendo proprietà dei materiali irraggiungibili nei forni atmosferici standard.

Il valore essenziale di un forno a vuoto ad alta temperatura non è solo raggiungere un calore elevato, ma creare un ambiente eccezionalmente pulito e controllato. Ciò previene reazioni chimiche indesiderate come l'ossidazione, consentendo la creazione di materiali con purezza, resistenza e integrità strutturale superiori per le applicazioni più esigenti.

Perché l'ambiente sottovuoto è fondamentale

Prima di esaminare i processi specifici, è essenziale comprendere perché la rimozione dell'aria sia così vantaggiosa. L'ambiente sottovuoto è l'elemento fondamentale che rende possibili questi trattamenti avanzati.

Eliminazione dell'ossidazione e della contaminazione

Ad alte temperature, la maggior parte dei metalli reagisce prontamente con l'ossigeno nell'aria, formando uno strato di ossido fragile e indesiderabile. Un forno a vuoto rimuove questi gas reattivi, assicurando che la superficie del materiale rimanga brillante, pulita e non contaminata durante l'intero ciclo di riscaldamento e raffreddamento.

Garantire uniformità e controllo

I moderni forni a vuoto forniscono un riscaldamento eccezionalmente uniforme. L'assenza di correnti d'aria consente una temperatura costante su tutta la parte, riducendo al minimo lo stress termico e la distorsione. Sistemi di controllo avanzati gestiscono con precisione le velocità di riscaldamento, i tempi di mantenimento e il raffreddamento, garantendo che il processo sia ripetibile e affidabile.

Permettere degassaggio e purificazione

Molti materiali contengono gas intrappolati (come idrogeno o ossigeno) che possono compromettere la loro integrità strutturale. Il vuoto estrae attivamente questi gas disciolti dal materiale mentre viene riscaldato, un processo noto come degassaggio. Ciò migliora significativamente la densità, la resistenza e le prestazioni del materiale.

Processi principali e il loro scopo

Ogni processo di trattamento termico è progettato per raggiungere un risultato specifico. L'ambiente sottovuoto migliora l'efficacia e la qualità di ciascuno.

Ricottura sottovuoto

La ricottura è un processo utilizzato per ammorbidire i metalli, aumentare la loro duttilità e alleviare le tensioni interne create durante la produzione. Sottovuoto, la ricottura previene qualsiasi ossidazione superficiale, rendendola ideale per pezzi finiti o materiali come il titanio che sono altamente reattivi con l'ossigeno.

Brasatura sottovuoto

La brasatura unisce due o più parti metalliche fondendo un metallo d'apporto tra di esse. La brasatura sottovuoto è superiore perché non richiede flussante, che può essere corrosivo. L'ambiente pulito del vuoto consente al metallo d'apporto di bagnare e fluire perfettamente, creando un giunto estremamente forte, pulito e privo di vuoti, fondamentale per componenti aerospaziali e medici.

Sinterizzazione sottovuoto

La sinterizzazione è il processo di prendere una polvere compressa, spesso metallica o ceramica, e riscaldarla appena al di sotto del suo punto di fusione. Questo fa sì che le particelle si leghino, creando un oggetto solido e denso. La sinterizzazione sottovuoto è essenziale per prevenire l'ossidazione e rimuovere l'aria intrappolata, risultando in una maggiore densità e proprietà meccaniche superiori.

Purificazione sottovuoto

Questo è un processo specializzato progettato per ottenere una purezza del materiale ultra-elevata. Mantenendo un materiale ad alta temperatura in un vuoto profondo, le impurità volatili con un'alta pressione di vapore possono essere "fatte evaporare" e pompate via, lasciando un materiale base più puro. Questo è fondamentale per semiconduttori e leghe ad alte prestazioni.

Indurimento e tempra

L'indurimento comporta il riscaldamento di un metallo a una temperatura specifica e quindi il suo rapido raffreddamento (tempra) per aumentarne la resistenza e la durezza. La tempra è un trattamento successivo a bassa temperatura che riduce la fragilità. Eseguirli sottovuoto garantisce una superficie pulita, previene la decarburazione (perdita di carbonio dalla superficie) e si traduce in un prodotto finale di qualità superiore e più uniforme.

Comprendere i compromessi

Sebbene potente, il trattamento termico sottovuoto non è una soluzione universale. Comporta considerazioni specifiche che lo rendono più adatto ad alcune applicazioni che ad altre.

Costo e complessità

I forni a vuoto sono significativamente più complessi e costosi da acquistare e utilizzare rispetto alle loro controparti atmosferiche. La necessità di pompe a vuoto robuste, sistemi di controllo avanzati e camere a tenuta stagna fa aumentare i costi iniziali e continui.

Tempo di ciclo

Raggiungere un vuoto profondo ed eseguire cicli di raffreddamento precisamente controllati può richiedere tempo. La messa in vuoto della camera, il riscaldamento, il mantenimento e poi spesso il raffreddamento lento sotto vuoto o gas inerte possono comportare tempi di processo complessivi più lunghi rispetto ai metodi convenzionali.

Limitazioni dei materiali

Non tutti i materiali sono adatti alla lavorazione sottovuoto. I materiali con un'alta pressione di vapore (come zinco, cadmio o magnesio) possono degassare eccessivamente o addirittura vaporizzare ad alte temperature sottovuoto, contaminando potenzialmente il forno e rovinando il pezzo.

Abbinare il processo alla tua applicazione

La scelta del processo giusto dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è migliorare la duttilità e alleviare lo stress: la ricottura sottovuoto è il percorso più diretto, specialmente per metalli reattivi o pezzi finiti.

- Se il tuo obiettivo principale è unire materiali complessi o dissimili senza flussante: la brasatura sottovuoto fornisce il legame più pulito e resistente per assemblaggi critici.

- Se il tuo obiettivo principale è creare una parte densa e solida da polveri metalliche o ceramiche: la sinterizzazione sottovuoto è il metodo richiesto per ottenere densità e purezza superiori.

- Se il tuo obiettivo principale è ottenere la massima purezza del materiale per applicazioni sensibili: la purificazione e il degassaggio sottovuoto sono essenziali per l'elettronica, i materiali medici e di grado aerospaziale.

In definitiva, padroneggiare il trattamento termico sottovuoto significa sfruttare un ambiente controllato per ottenere proprietà dei materiali altrimenti irraggiungibili.

Tabella riassuntiva:

| Processo | Scopo chiave | Applicazioni ideali |

|---|---|---|

| Ricottura sottovuoto | Ammorbidire i metalli, alleviare lo stress, aumentare la duttilità | Metalli reattivi, pezzi finiti |

| Brasatura sottovuoto | Unire i metalli senza flussante per legami puliti e forti | Componenti aerospaziali, medicali |

| Sinterizzazione sottovuoto | Densificare le polveri per parti solide ad alta purezza | Polveri metalliche e ceramiche |

| Purificazione sottovuoto | Rimuovere le impurità per una purezza del materiale ultra-elevata | Semiconduttori, leghe ad alte prestazioni |

| Indurimento e tempra | Aumentare la resistenza e la durezza, ridurre la fragilità | Prodotti di alta qualità, uniformi |

Sblocca il pieno potenziale dei tuoi materiali con i forni a vuoto ad alta temperatura avanzati di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori soluzioni su misura, inclusi forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo purezza, resistenza e prestazioni superiori per applicazioni esigenti nel settore aerospaziale, medico e oltre. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di trattamento termico e ottenere risultati ineguagliabili!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore