Nella loro essenza, un forno a essiccare utilizza un flusso d'aria attivo per rimuovere l'umidità a temperature moderate, mentre un forno a muffola utilizza un'atmosfera statica sigillata per raggiungere temperature estreme e altamente uniformi. La presenza o l'assenza di flusso d'aria è la differenza fondamentale di progettazione che ne determina la funzione, la distribuzione della temperatura e le applicazioni ideali.

La scelta tra i due non riguarda quale sia "migliore", ma quale sia corretto per il compito. Lo scopo di un forno a essiccare è quello di allontanare l'umidità con l'aria in movimento. Lo scopo di un forno a muffola è quello di trasformare i materiali utilizzando un calore intenso e uniforme in un ambiente controllato e statico.

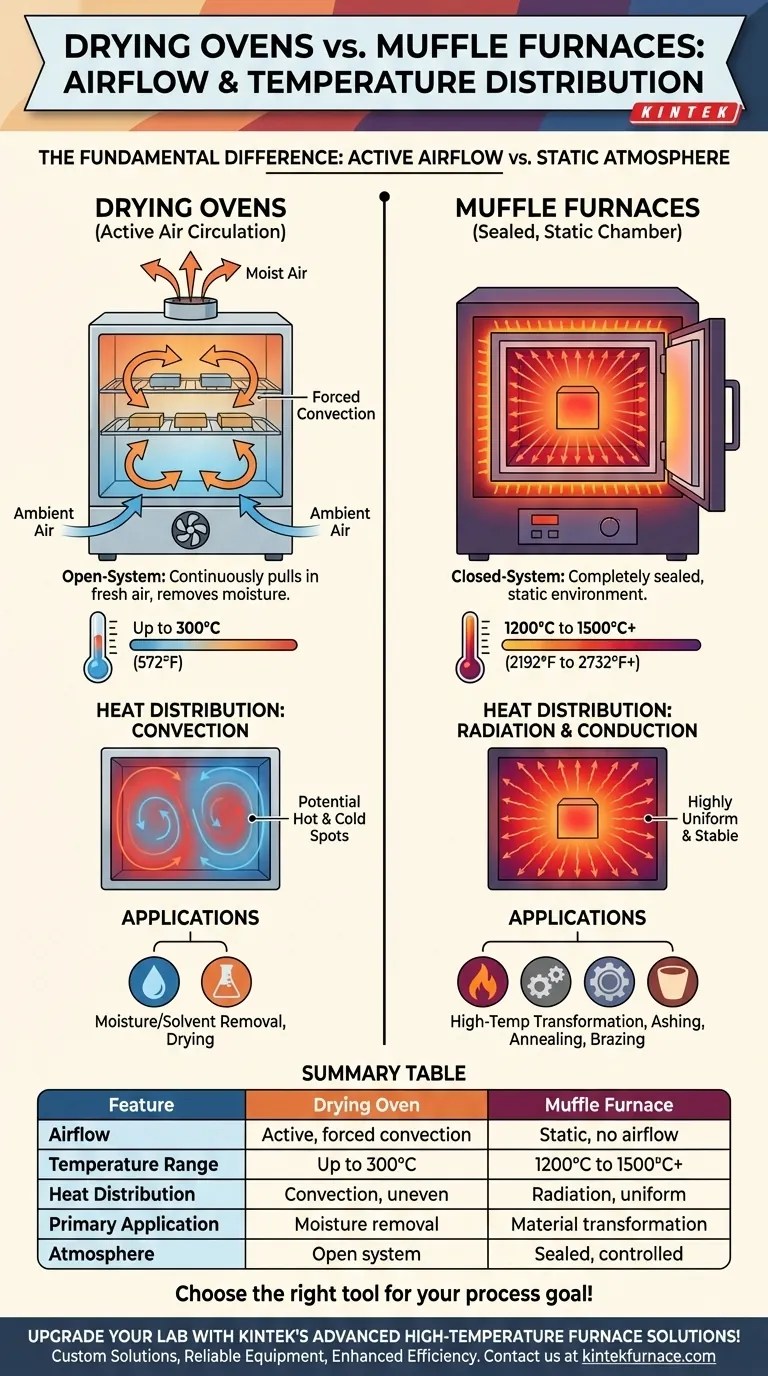

La Differenza Fondamentale: Flusso d'Aria contro Atmosfera Statica

La distinzione più critica risiede nel modo in cui ciascuna apparecchiatura gestisce la propria atmosfera interna. Questo singolo fattore influenza tutto, dall'intervallo di temperatura all'uniformità del calore.

Forni a Essiccare: Circolazione Attiva dell'Aria

Un forno a essiccare è un dispositivo a sistema aperto. È progettato per aspirare aria fresca e ambientale.

Quest'aria viene fatta passare sopra gli elementi riscaldanti e fatta circolare attraverso la camera, tipicamente tramite una ventola (convezione forzata). L'aria calda e in movimento assorbe l'umidità dal campione, e quest'aria ora umida viene quindi espulsa dal forno. Questo scambio continuo è essenziale per un'essiccazione efficiente.

Forni a Muffola: Una Camera Sigillata e Statica

Un forno a muffola è un dispositivo a sistema chiuso. Durante il funzionamento, è completamente sigillato dall'ambiente esterno.

Non c'è flusso d'aria attivo. Il calore è generato da elementi elettrici che circondano una camera interna (la "muffola") e viene trasferito al campione principalmente tramite irraggiamento e conduzione. L'atmosfera all'interno rimane statica, il che è fondamentale per prevenire l'ossidazione e garantire la stabilità della temperatura.

In Che Modo Ciò Influisce sulla Temperatura e sulla Distribuzione del Calore

La differenza nel flusso d'aria crea direttamente ambienti termici diversi, rendendo ciascuno strumento adatto a compiti molto diversi.

Intervallo di Temperatura: Calore Moderato contro Estremo

L'assorbimento continuo di aria fresca e fredda da parte di un forno a essiccare ne limita intrinsecamente la temperatura massima. Di solito operano a temperature più basse, generalmente fino a 300°C (572°F).

La camera sigillata e pesantemente isolata di un forno a muffola è progettata per contenere energia estrema. Può raggiungere facilmente temperature molto più elevate, spesso da 1200°C a 1500°C (da 2192°F a 2732°F) o più, per processi come la fusione di metalli o la creazione di ceramiche.

Distribuzione del Calore: Convezione contro Irraggiamento

I forni a essiccare si basano sulla convezione—aria in movimento—per distribuire il calore. Sebbene ciò sia efficace per l'essiccazione, può creare un profilo di temperatura non uniforme, con punti caldi e freddi a seconda dei modelli di flusso d'aria e del modo in cui il forno è caricato.

I forni a muffola offrono una migliore uniformità della temperatura. Il calore irradiato da tutti i lati della camera interna su un oggetto statico in un'atmosfera sigillata crea un ambiente termico eccezionalmente uniforme e stabile.

Comprendere i Compromessi: Progettazione e Applicazione

Le differenze funzionali portano a compromessi pratici in termini di progettazione, costo e casi d'uso.

Isolamento e Costruzione

I forni a essiccare hanno un isolamento moderato, poiché il loro obiettivo non è la ritenzione di calore estremo. I forni a muffola, al contrario, presentano un isolamento spesso e resistente per contenere in sicurezza temperature estreme e mantenere la stabilità per lunghi periodi.

Controllo dell'Atmosfera di Processo

Lo scopo di un forno a essiccare è utilizzare l'aria ambiente per rimuovere l'umidità. Un forno a muffola è progettato per controllare l'atmosfera, proteggendo i campioni dall'ossigeno presente nell'aria, il che è fondamentale per analisi chimiche ad alta temperatura (calcinazione) o scienza dei materiali (ricottura).

Costo e Complessità

Grazie alla loro costruzione robusta, all'isolamento avanzato e alla capacità di raggiungere temperature estreme, i forni a muffola sono generalmente più specializzati e rappresentano un investimento significativamente più elevato rispetto ai forni a essiccare da laboratorio standard.

Scegliere lo Strumento Giusto per il Tuo Processo

La tua decisione dovrebbe essere guidata dall'obiettivo principale del tuo processo termico.

- Se il tuo obiettivo principale è rimuovere umidità o solventi: Scegli un forno a essiccare. Il suo flusso d'aria attivo è specificamente progettato per allontanare in modo efficiente i volatili.

- Se il tuo obiettivo principale è la trasformazione dei materiali ad alta temperatura: Scegli un forno a muffola. È l'unica opzione per processi come calcinazione, ricottura, brasatura o trattamento termico dei metalli che richiedono calore estremo e uniforme.

- Se il tuo obiettivo principale è la massima uniformità della temperatura: Scegli un forno a muffola. Il suo riscaldamento statico e radiante fornisce un ambiente termico più stabile e omogeneo rispetto al flusso d'aria convettivo di un forno.

In definitiva, la scelta dell'attrezzatura corretta inizia con la comprensione che il flusso d'aria non è solo una caratteristica, ma il principio determinante del suo funzionamento.

Tabella Riassuntiva:

| Caratteristica | Forno a Essiccare | Forno a Muffola |

|---|---|---|

| Tipo di Flusso d'Aria | Convezione forzata, attiva | Statica, senza flusso d'aria |

| Intervallo di Temperatura | Fino a 300°C | Da 1200°C a 1500°C+ |

| Distribuzione del Calore | Convezione, possibili punti caldi/freddi | Irraggiamento, altamente uniforme |

| Applicazione Principale | Rimozione di umidità/solventi | Trasformazione di materiali ad alta temperatura |

| Controllo Atmosfera | Sistema aperto, utilizza aria ambiente | Sistema sigillato, atmosfera controllata |

Aggiorna il tuo laboratorio con le soluzioni di forni ad alta temperatura avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori attrezzature affidabili come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera controllata e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce soluzioni precise per le tue esigenze sperimentali uniche, migliorando efficienza e accuratezza. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di lavorazione termica!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali tipi di analisi possono essere eseguite utilizzando un forno a muffola nell'analisi del carbone? Sblocca preziose informazioni sulla qualità del carbone

- Qual è la funzione del sistema di controllo della temperatura in un forno a muffola? Ottenere una lavorazione termica precisa

- Qual è la funzione di un forno a muffola industriale nella colata per agitazione? Migliorare la produzione di compositi a matrice di alluminio

- Qual è lo scopo dell'utilizzo di un forno a muffola industriale durante la formazione di nanoparticelle di Au/ZnO/In2O3?

- Quali tipi di materiali può trattare un forno a muffola? Soluzioni versatili per metalli, ceramiche e altro ancora

- Cos'è un forno a muffola a camera e quale temperatura può raggiungere? Guida essenziale alla precisione ad alta temperatura

- Come fa un forno a muffola a scatola ad alta temperatura a convertire i gusci di cozze in ossido di calcio? Guida esperta alla calcinazione

- Qual è il ruolo di una muffola nel trattamento termico del legno? Ottimizzare la durabilità di Daniellia oliveri