Lo scopo principale dell'utilizzo di un forno ad aria forzata a 100 °C è eseguire una fase prolungata di pre-essiccamento per i precursori della biomassa, come i residui di soia. Questo processo è strettamente finalizzato alla rimozione completa dell'acqua fisicamente adsorbita, che è fondamentale per stabilizzare il materiale prima che subisca modifiche chimiche e carbonizzazione ad alta temperatura.

Concetto chiave La sintesi di successo dei compositi Fe3O4@Fe-AC dipende dall'eliminazione delle variabili di umidità prima dell'inizio della lavorazione. Un corretto pre-essiccamento previene guasti strutturali durante la carbonizzazione e garantisce che tutti i rapporti chimici siano calcolati sulla base di una massa secca accurata.

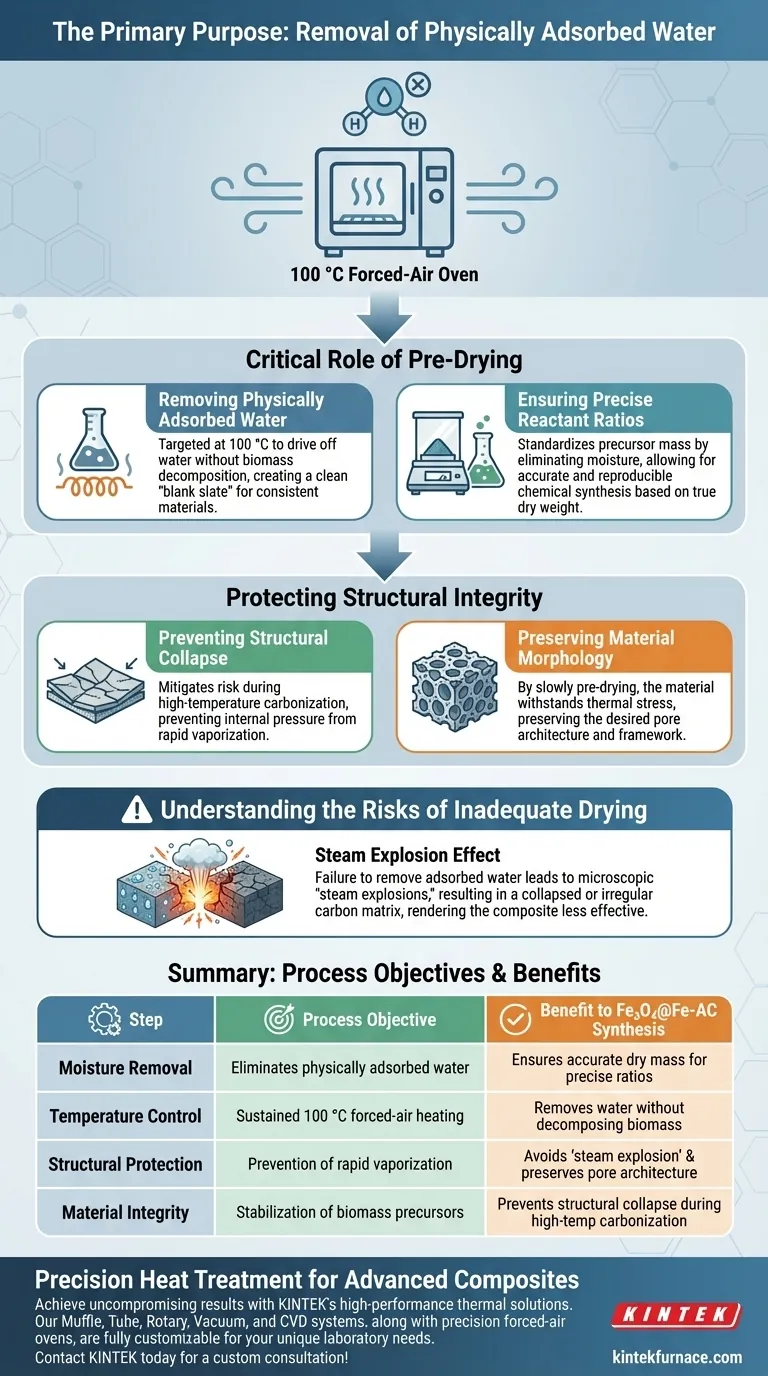

Il ruolo critico del pre-essiccamento

Rimozione dell'acqua fisicamente adsorbita

L'impostazione specifica di 100 °C viene utilizzata per mirare all'acqua fisicamente adsorbita intrappolata nella struttura della biomassa.

A questa temperatura, l'acqua viene efficacemente rimossa senza innescare la decomposizione termica della biomassa organica stessa. Ciò crea una "tabula rasa" per il materiale, garantendo che il materiale di partenza sia coerente.

Garantire rapporti precisi dei reagenti

Uno dei benefici più immediati di questa fase di essiccamento è la standardizzazione della massa del precursore.

Se la biomassa contiene quantità variabili di umidità, è impossibile calcolare rapporti precisi dei reagenti per le successive modifiche chimiche. Rimuovendo l'acqua, si garantisce che il peso misurato sia la biomassa effettiva, consentendo una sintesi chimica accurata e riproducibile.

Protezione dell'integrità strutturale

Prevenzione del collasso strutturale

Il rischio a lungo termine più significativo del saltare questo passaggio si verifica nelle fasi successive della sintesi, in particolare durante la carbonizzazione ad alta temperatura.

Se l'acqua rimane intrappolata nella biomassa quando viene sottoposta a calore elevato, subirà una rapida vaporizzazione. Questa improvvisa espansione del vapore può esercitare una pressione interna che distrugge i pori e la struttura del materiale.

Preservazione della morfologia del materiale

Pre-essiccando lentamente il materiale a 100 °C, si mitiga il rischio di questo violento cambiamento di fase.

Ciò crea un precursore stabile che può resistere allo stress termico della carbonizzazione senza subire un collasso strutturale, preservando così l'architettura desiderata del composito finale.

Comprendere i rischi di un essiccamento inadeguato

L'effetto "esplosione di vapore"

È fondamentale comprendere che l'acqua non è inerte durante la lavorazione ad alta temperatura; è un potenziale pericolo strutturale.

Il mancato rimozione dell'acqua adsorbita porta a un fenomeno simile a un'esplosione di vapore microscopica all'interno del materiale. Ciò si traduce in una matrice di carbonio collassata o irregolare, rendendo il composito Fe3O4@Fe-AC meno efficace per la sua applicazione prevista.

Garantire il successo nella sintesi dei compositi

Per massimizzare la qualità del materiale finale, è necessario considerare il forno di essiccamento non come una fase di stoccaggio, ma come un parametro critico di sintesi.

- Se il tuo obiettivo principale è l'accuratezza chimica: Assicurati un essiccamento prolungato per stabilire un vero peso secco, che garantisca che i tuoi droganti e modificatori vengano aggiunti nei rapporti stechiometrici esatti richiesti.

- Se il tuo obiettivo principale è la stabilità strutturale: Dai priorità a questo passaggio per eliminare l'umidità interna, prevenendo il collasso dei pori che si verifica quando la biomassa umida viene esposta a un riscaldamento rapido.

Un approccio disciplinato al pre-essiccamento è il modo più efficace per garantire sia la precisione chimica che la durabilità fisica del tuo composito finale.

Tabella riassuntiva:

| Passaggio | Obiettivo del processo | Beneficio per la sintesi Fe3O4@Fe-AC |

|---|---|---|

| Rimozione dell'umidità | Elimina l'acqua fisicamente adsorbita | Garantisce una massa secca accurata per rapporti precisi dei reagenti |

| Controllo della temperatura | Riscaldamento prolungato ad aria forzata a 100 °C | Rimuove l'acqua senza decomporre la biomassa organica |

| Protezione strutturale | Prevenzione della rapida vaporizzazione | Evita l'"esplosione di vapore" e preserva l'architettura dei pori |

| Integrità del materiale | Stabilizzazione dei precursori della biomassa | Previene il collasso strutturale durante la carbonizzazione ad alta temperatura |

Trattamento termico di precisione per compositi avanzati

Ottieni risultati impeccabili nella tua sintesi con le soluzioni termiche ad alte prestazioni di KINTEK. Supportata da ricerca e sviluppo e produzione esperte, KINTEK offre una gamma completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, oltre a forni di precisione ad aria forzata.

Sia che tu stia preparando compositi Fe3O4@Fe-AC o conducendo complesse carbonizzazioni ad alta temperatura, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche. Garantisci l'integrità strutturale e l'accuratezza chimica in ogni lotto.

Pronto a elevare la tua ricerca sui materiali? Contatta KINTEK oggi stesso per una consulenza personalizzata!

Guida Visiva

Riferimenti

- Ka Chun Li, Xijun Hu. Fe<sub>3</sub>O<sub>4</sub>@Fe Core–Shell Okara-Derived Activated Carbon for Superior Polysulfide Control in Lithium–Sulfur Batteries. DOI: 10.1021/acs.jpcc.5c02606

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è lo scopo dell'utilizzo di un forno essiccatore a circolazione d'aria termostatica elettrico da laboratorio nel pretrattamento dei fanghi? Efficienza e precisione

- Perché i sottili fogli di ferro vengono posti con i campioni di pellet di minerale di ferro? Garantire l'accuratezza dei dati negli esperimenti di rammollimento sotto carico

- Come viene utilizzato uno stadio di riscaldamento ad alta stabilità con uno spettrometro a fluorescenza? Valutazione della stabilità del fosforo Tb3+/Ce3+

- Perché viene utilizzato un vetrino specifico per coprire la polvere di zinco? Padroneggiare la precisione delle nanostrutture di ZnO

- Perché l'ossidazione per crescita termica è preferita per i dielettrici di gate SiO2? Qualità superiore per TFT a-IGZO

- Perché è necessario un forno a circolazione d'aria forzata per l'invecchiamento della lega Al-Cu-Mn? Raggiungere la massima durezza con calore uniforme

- Perché vengono selezionate temperature specifiche di 848 K, 898 K e 948 K per l'ossidazione termica della lega Ti-6Al-4V ELI?

- Quale ambiente fisico fornisce un forno da laboratorio per la ricottura delle perovskiti? Padroneggia la precisione termica e il controllo della deformazione