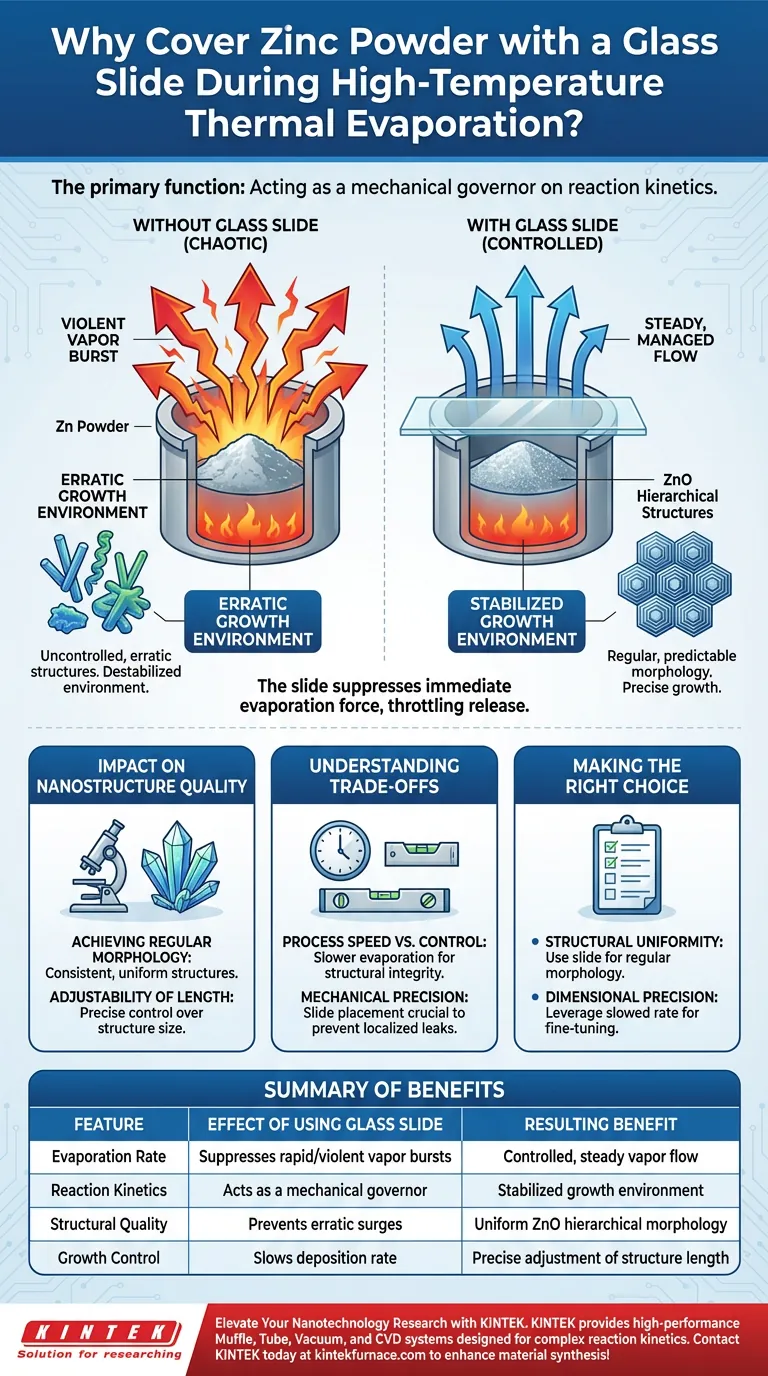

La funzione principale del vetrino è quella di agire come un regolatore meccanico della cinetica di reazione della polvere di zinco. Durante l'evaporazione termica ad alta temperatura, lo zinco è incline a rapidi e violenti cambiamenti di fase; posizionare un vetrino trasparente sulla polvere sopprime fisicamente questa volatilità. Ciò crea un ambiente regolato in cui la velocità di rilascio del vapore di zinco viene rallentata e stabilizzata.

Convertendo un caotico scoppio di vapore in un rilascio controllato, il vetrino stabilizza l'ambiente di reazione, consentendo la crescita precisa di strutture gerarchiche di ZnO con morfologia costante.

Gestione della cinetica di reazione

Il problema dell'evaporazione violenta

Ad alte temperature, la polvere di zinco non evapora semplicemente; subisce una transizione rapida e spesso violenta. Senza contenimento, ciò si traduce in un'imprevedibile impennata di vapore che destabilizza l'intero ambiente di crescita.

Il vetrino come barriera fisica

Il vetrino trasparente viene posizionato direttamente sopra la sorgente per contrastare questa volatilità. Agisce come un coperchio, sopprimendo la forza immediata dell'evaporazione.

Ciò non ferma la reazione, ma piuttosto ne limita il rilascio di vapore di zinco. Trasforma un'imprevedibile esplosione di materiale in un flusso costante e gestibile.

Impatto sulla qualità delle nanostrutture

Ottenere una morfologia regolare

La qualità della struttura è direttamente a valle della stabilità della reazione. Poiché il vetrino regola il rilascio del vapore, l'ambiente di crescita rimane costante.

Questa stabilità consente la formazione di strutture gerarchiche di ZnO che possiedono morfologie regolari e prevedibili. Senza questa regolazione, le strutture sarebbero probabilmente deformate o incoerenti.

Regolabilità della lunghezza

I "freni" applicati dal vetrino conferiscono all'operatore un maggiore controllo sull'esito.

Rallentando la velocità di rilascio del vapore, il sistema consente la regolazione delle lunghezze delle strutture. Questo controllo preciso trasforma una reazione chimica in un processo di ingegneria.

Comprendere i compromessi

Velocità del processo vs. Controllo

L'uso di una copertura fisica crea intrinsecamente un collo di bottiglia nel flusso di vapore. Sebbene ciò sia necessario per la qualità, significa che il processo di evaporazione sarà più lento rispetto a una reazione scoperta. Si scambia una rapida deposizione con l'integrità strutturale.

Precisione meccanica

L'efficacia di questo metodo si basa sul posizionamento fisico del vetrino. Se il vetrino agisce come una barriera, deve essere posizionato correttamente per evitare "perdite" localizzate di vapore ad alta pressione, che reintrodurrebbero l'instabilità nel sistema.

Fare la scelta giusta per il tuo obiettivo

Per determinare se questa configurazione è necessaria per la tua specifica applicazione, considera i tuoi obiettivi finali:

- Se il tuo obiettivo principale è l'uniformità strutturale: Usa il vetrino per sopprimere la violenta evaporazione e garantire che le strutture di ZnO mantengano una morfologia regolare.

- Se il tuo obiettivo principale è la precisione dimensionale: Sfrutta la velocità di reazione rallentata per mettere a punto e regolare le lunghezze specifiche delle strutture gerarchiche.

Padroneggiare la soppressione meccanica del rilascio di vapore è la chiave per passare da reazioni chimiche caotiche a un'ingegneria di nanostrutture di precisione.

Tabella riassuntiva:

| Caratteristica | Effetto dell'uso del vetrino | Beneficio risultante |

|---|---|---|

| Velocità di evaporazione | Sopprime picchi di vapore rapidi/violenti | Flusso di vapore controllato e costante |

| Cinetica di reazione | Agisce come un regolatore meccanico | Ambiente di crescita stabilizzato |

| Qualità strutturale | Previene picchi erratici | Morfologia gerarchica uniforme di ZnO |

| Controllo della crescita | Rallenta la velocità di deposizione | Regolazione precisa della lunghezza della struttura |

Eleva la tua ricerca in nanotecnologia con KINTEK

La precisione nell'evaporazione termica inizia con l'attrezzatura giusta. KINTEK fornisce sistemi Muffola, Tubo, Vuoto e CVD ad alte prestazioni progettati per supportare cinetiche di reazione complesse come la crescita di nanostrutture di ZnO. Supportati da R&S e produzione esperte, i nostri sistemi sono completamente personalizzabili per soddisfare i requisiti unici di stabilità meccanica e termica del tuo laboratorio.

Pronto a trasformare reazioni chimiche caotiche in ingegneria di precisione? Contatta KINTEK oggi stesso per scoprire come i nostri forni ad alta temperatura possono migliorare la tua sintesi di materiali!

Guida Visiva

Riferimenti

- Mingjin Liu, Yu‐Lun Chueh. Rational design of comb-like 1D–1D ZnO–ZnSe heterostructures toward their excellent performance in flexible photodetectors. DOI: 10.1039/d3nr06617g

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Flangia per finestra di osservazione CF ad altissimo vuoto con vetro borosilicato ad alta trasparenza

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché il titanio viene utilizzato come agente di "gettering" nella preparazione di TiCo1-xCrxSb? Ottieni la purezza nella sintesi della tua lega

- Perché la calcinazione a 700 °C è necessaria per la biosilice diatomacea estratta? Raggiungere la massima stabilità del materiale

- Qual è il ruolo primario del processo di ossidazione termica (TO) nella lega Ti-6Al-4V ELI? Miglioramento della durezza e della resistenza all'usura

- Come ottimizza la simulazione CFD la combustione del carburante? Trasforma l'efficienza della fornace con i gemelli digitali

- Quali sono i vantaggi tecnici dell'utilizzo del metodo a sali fusi? Migliora la sintesi del tuo supporto di carbonio da biomassa

- Qual è lo scopo principale del funzionamento di un forno da laboratorio a 383 K per 24 ore? Essiccazione di precisione per la preparazione del carbonio

- Perché è necessario un incubatore a temperatura costante per il test fungino di 10 settimane sulla bambù Moso? Garantire l'accuratezza del test

- Quale ruolo svolge l'amido nella sintesi di g-C3N4-Bi2S3 e g-C3N4-ZnS? Migliorare la stabilità e la dispersione del composito