Nel suo nucleo, un forno a rotore rotante è un'attrezzatura specializzata per la lavorazione termica progettata per il trattamento termico continuo e uniforme di grandi quantità di piccole parti singole o materiali sfusi sciolti. Agitando il materiale all'interno di un tubo cilindrico rotante (il rotore), assicura che ogni superficie sia esposta uniformemente al calore e all'atmosfera controllata, ottenendo un livello di consistenza difficile da raggiungere nei processi batch statici.

Lo scopo centrale di un forno a rotore rotante è risolvere il problema della non uniformità nel trattamento termico dei materiali sfusi. La sua rotazione continua garantisce che ogni singola parte o granulo riceva lo stesso ciclo termico, portando a risultati altamente coerenti, ripetibili ed economici.

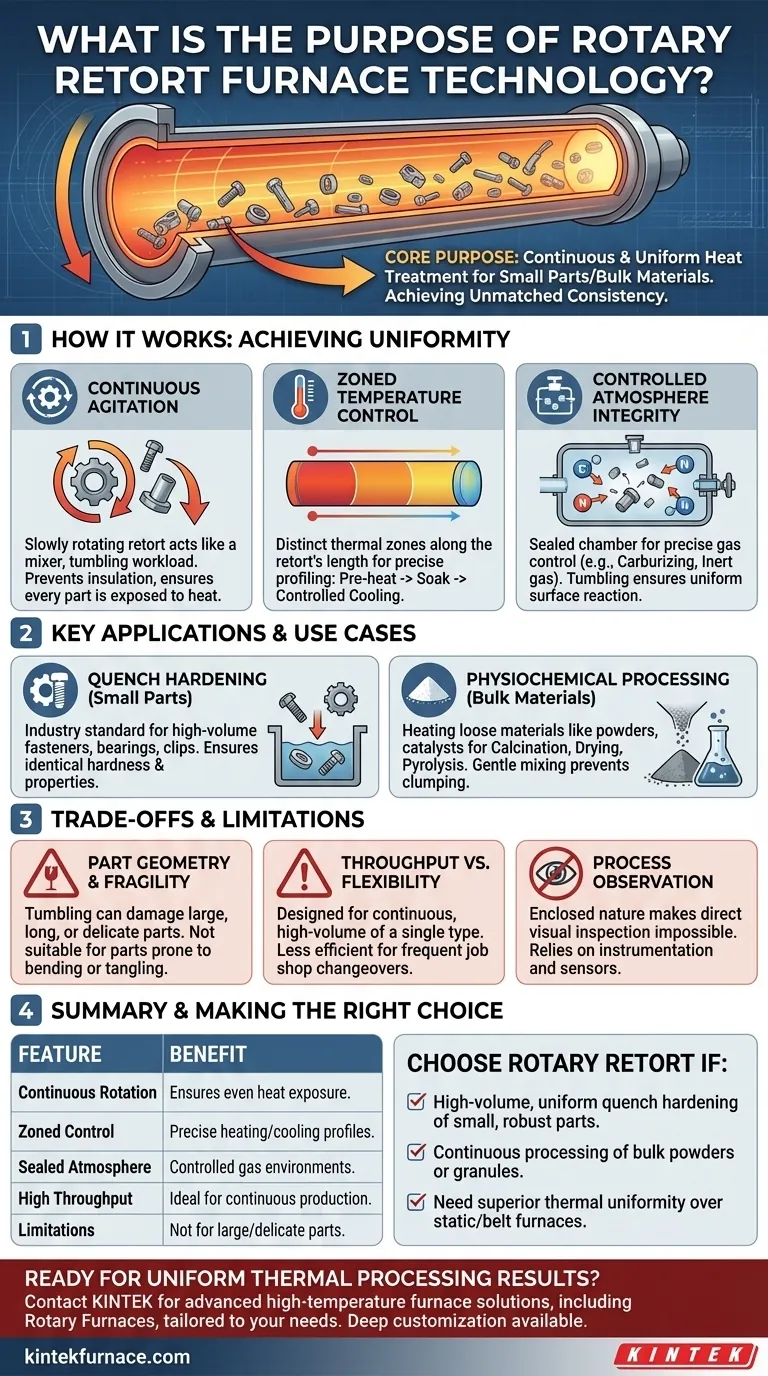

Come i Rotori Rotanti Ottengono un'Uniformità Ineguagliabile

Il design di un forno a rotore rotante è ingegnerizzato attorno a un obiettivo primario: superare le incoerenze intrinseche al riscaldamento di una pila di materiale grande e statica. Ciò si ottiene attraverso alcuni principi chiave.

Il Principio dell'Agitazione Continua

Il cuore della tecnologia è il rotore che ruota lentamente. Questo movimento di rimescolamento costante agisce come un miscelatore, capovolgendo continuamente il carico di lavoro.

Questa agitazione impedisce alle parti al centro della massa di essere isolate da quelle all'esterno. Ogni parte viene regolarmente portata in superficie, dove è direttamente esposta al calore radiante del forno e all'atmosfera di processo.

Controllo della Temperatura Zonale e di Processo

Il lungo rotore tubolare consente la creazione di più zone di controllo termico distinte lungo la sua lunghezza.

Ciò consente un profilo di processo preciso. Il materiale può essere preriscaldato nella prima zona, portato a una temperatura specifica e mantenuto (mantenuto in temperatura) nelle zone centrali, e iniziare un processo di raffreddamento controllato nelle zone finali, tutto all'interno di una singola operazione continua.

Integrità dell'Atmosfera Controllata

Il rotore è una camera sigillata, che consente un controllo preciso sull'atmosfera gassosa interna.

Ciò è fondamentale per i processi metallurgici come la cementazione, in cui il carbonio deve essere introdotto nella superficie delle parti in acciaio, o semplicemente per prevenire l'ossidazione utilizzando un'atmosfera inerte come l'azoto. L'azione di rimescolamento assicura che tutte le superfici delle parti reagiscano uniformemente con il gas.

Applicazioni Chiave e Casi d'Uso

Le capacità uniche dei rotori rotanti li rendono ideali per applicazioni industriali specifiche in cui l'uniformità e l'elevata produttività sono fondamentali.

Tempra per Indurimento di Piccole Parti

Questa è l'applicazione classica. I rotori rotanti sono lo standard industriale per l'indurimento di elementi di fissaggio ad alto volume, cuscinetti, clip e altri piccoli componenti metallici.

Il riscaldamento uniforme assicura che ogni singola parte abbia la stessa durezza e le stesse proprietà metallurgiche dopo la tempra, il che è fondamentale per le prestazioni e l'affidabilità.

Lavorazione Fisico-Chimica dei Materiali Sfusi

La tecnologia non si limita ai metalli. Viene utilizzata anche per riscaldare materiali sciolti come polveri, catalizzatori e granuli per varie trasformazioni chimiche.

Le applicazioni includono la calcinazione (riscaldamento per eliminare le impurità), l'essiccazione e la pirolisi. L'azione di miscelazione delicata previene l'agglomerazione e assicura una reazione completa in tutto il volume del materiale.

Comprendere i Compromessi e i Limiti

Sebbene potente, la tecnologia a rotore rotante non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Geometria e Fragilità delle Parti

L'azione di rimescolamento che crea uniformità può anche causare danni. Questa tecnologia non è adatta per parti grandi, lunghe o delicate che potrebbero piegarsi, aggrovigliarsi o subire danni superficiali a causa dell'impatto costante.

Produttività vs. Flessibilità

I forni a rotore rotante sono progettati per la produzione continua e ad alto volume di un unico tipo di parte. Sono meno efficienti per le officine che richiedono frequenti cambi tra diverse parti e cicli di trattamento termico, dove i forni batch offrono maggiore flessibilità.

Osservazione del Processo

A causa della natura chiusa del rotore, l'ispezione visiva diretta del carico di lavoro durante il processo è impossibile. Gli operatori devono fare affidamento sulla strumentazione e sui controlli per monitorare l'avanzamento del ciclo.

Fare la Scelta Giusta per il Tuo Processo

La selezione della corretta tecnologia termica dipende interamente dal materiale, dal volume e dal risultato desiderato.

- Se la tua attenzione principale è la tempra per indurimento ad alto volume e uniforme di parti piccole e robuste: Un forno a rotore rotante è quasi certamente la tecnologia più efficiente e coerente per le tue esigenze.

- Se la tua attenzione principale è la lavorazione continua di polveri sfuse o materiali granulari: Questa tecnologia offre uniformità termica e controllo del processo superiori rispetto ai forni a letto statico o a nastro.

- Se la tua attenzione principale è il trattamento termico di componenti grandi, complessi o delicati: Dovresti esplorare forni in stile batch (come forni a scatola o a pozzo) o forni a nastro reticolare che riducono al minimo il contatto parte-parte.

Comprendendo il suo principio fondamentale di agitazione continua, puoi determinare se questa potente tecnologia è lo strumento giusto per raggiungere i tuoi specifici obiettivi di lavorazione.

Tabella Riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Rotazione Continua | Assicura un'esposizione uniforme al calore e previene la non uniformità |

| Controllo della Temperatura Zonale | Consente un profilo di processo preciso per riscaldamento, mantenimento e raffreddamento |

| Atmosfera Sigillata | Consente ambienti gassosi controllati per processi come la cementazione |

| Elevata Produttività | Ideale per la produzione continua di parti piccole e robuste o materiali sfusi |

| Limiti | Non adatto per parti grandi e delicate; meno flessibile per cambi frequenti |

Pronto a migliorare la tua lavorazione termica con risultati uniformi? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni di forni ad alta temperatura avanzate e su misura per le tue esigenze. La nostra linea di prodotti include Forni Rotanti, Forni a Muffola, Forni a Tubo, Forni Sotto Vuoto e in Atmosfera, e Sistemi CVD/PECVD, tutti supportati da forti capacità di profonda personalizzazione per soddisfare precisamente le tue esigenze sperimentali uniche. Che tu stia lavorando piccole parti o materiali sfusi, contattaci oggi tramite il nostro modulo di contatto per discutere come le nostre soluzioni possono aumentare la tua efficienza e coerenza!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari

- Perché il trasferimento di calore efficiente è importante nei forni a tubo rotante? Aumenta l'uniformità e la produttività

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- In che modo i forni a tubi rotanti supportano il monitoraggio in tempo reale e la lavorazione continua?