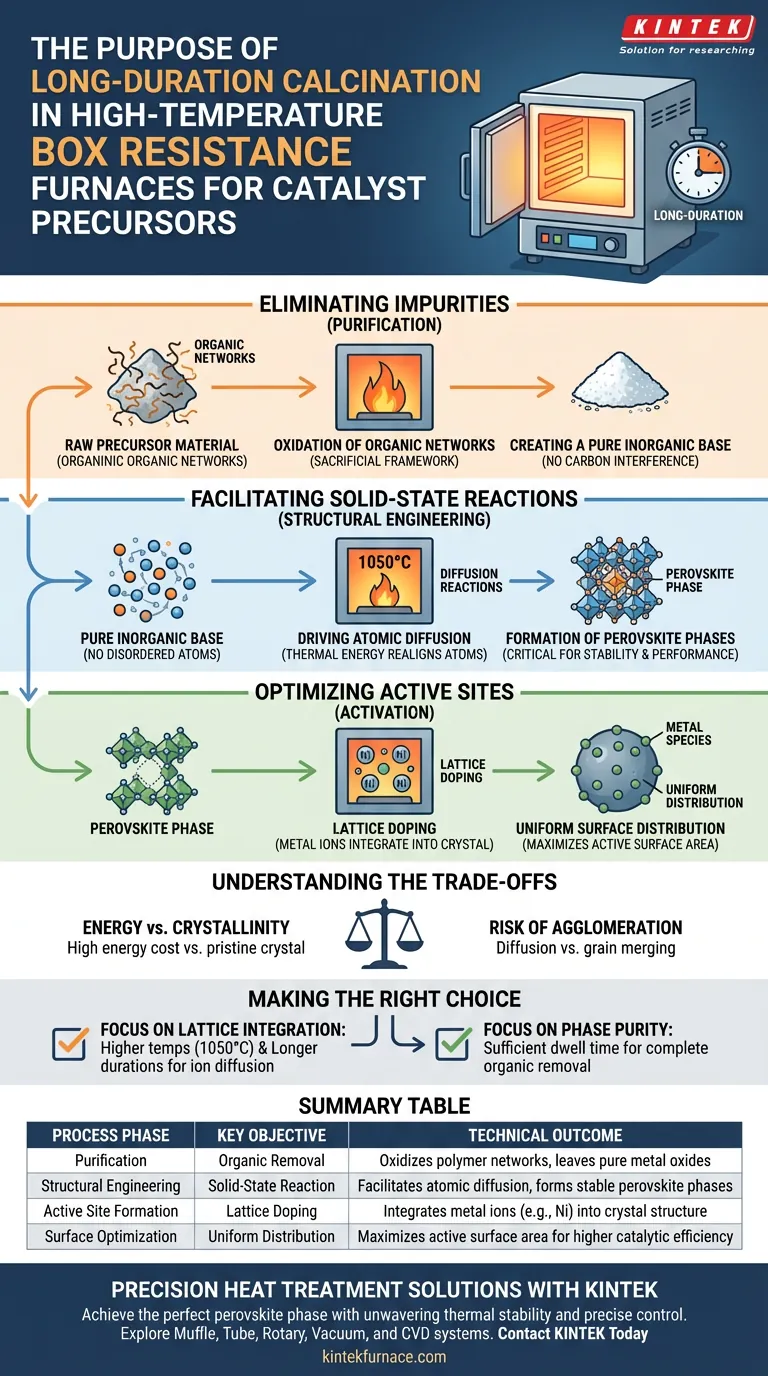

Lo scopo primario della calcinazione di lunga durata in un forno a resistenza a scatola ad alta temperatura è quello di favorire reazioni critiche allo stato solido che trasformano i precursori grezzi in un catalizzatore stabile e attivo. Questo processo utilizza un ambiente stabile ad alta temperatura (tipicamente intorno ai 1050 °C) per purificare simultaneamente il materiale rimuovendo le reti organiche e ingegnerizzare la sua struttura interna attraverso la diffusione atomica.

Concetto chiave: La calcinazione ad alta temperatura non è semplicemente un passaggio di essiccazione; è un processo di ingegneria strutturale. Fornisce l'energia termica necessaria per bruciare i modelli organici e forzare gli ioni metallici a diffondersi in siti reticolari specifici, creando una fase perovskitica ben cristallizzata e chimicamente attiva.

Eliminazione di Impurità e Modelli

La prima funzione del forno è quella di agire come camera di purificazione. Prima che possa formarsi la struttura cristallina finale, il materiale deve essere privato dei componenti organici utilizzati durante la sintesi iniziale.

Ossidazione delle Reti Organiche

Durante il trattamento termico, la rete polimerica organica funge da struttura sacrificale. L'elevato calore facilita l'ossidazione completa di questi polimeri, rimuovendoli efficacemente dalla matrice.

Creazione di una Base Inorganica Pura

Bruciando questi residui organici, il forno lascia solo gli ossidi metallici essenziali. Ciò garantisce che il catalizzatore finale sia costituito esclusivamente dal materiale inorganico desiderato, senza interferenze carboniose.

Facilitazione delle Reazioni allo Stato Solido

Una volta rimosse le impurità, l'alta temperatura sostenuta favorisce la trasformazione fisica del materiale. È qui che la capacità del forno a resistenza a scatola di mantenere un calore stabile diventa fondamentale.

Favorire la Diffusione Atomica

A temperature come 1050 °C, il materiale subisce reazioni di diffusione. L'energia termica consente agli atomi di muoversi all'interno dello stato solido, riorganizzandosi da una miscela disordinata in una struttura altamente ordinata.

Formazione di Fasi Perovskitiche

L'obiettivo finale di questa diffusione è la cristallizzazione di fasi materiali specifiche. Il trattamento di lunga durata garantisce la formazione di una fase perovskitica ben cristallizzata, spesso richiesta per la stabilità e le prestazioni del catalizzatore.

Ottimizzazione dei Siti Attivi

Oltre a formare la struttura di base, la calcinazione è responsabile dell'attivazione del catalizzatore. Ciò comporta il posizionamento preciso delle specie metalliche attive all'interno o sulla superficie del materiale.

Drogaggio Reticolare

Il processo droga efficacemente specie di nichel (o altri metalli attivi) direttamente nel reticolo cristallino. L'alta temperatura forza questi ioni in posizioni specifiche all'interno della struttura, migliorando l'attività intrinseca del catalizzatore.

Distribuzione Uniforme della Superficie

Oltre all'integrazione reticolare, il trattamento termico favorisce la distribuzione uniforme delle specie metalliche sulle superfici delle particelle. Ciò massimizza l'area superficiale disponibile per le reazioni catalitiche, garantendo un'alta efficienza.

Comprendere i Compromessi

Sebbene la calcinazione ad alta temperatura di lunga durata sia essenziale per la cristallinità e il drogaggio, presenta sfide specifiche che devono essere gestite.

Energia vs. Cristallinità

Ottenere una fase perovskitica ben cristallizzata a 1050 °C è altamente dispendioso dal punto di vista energetico. È necessario bilanciare il costo del riscaldamento di lunga durata con il requisito di una struttura cristallina incontaminata.

Rischio di Agglomerazione

Mentre le alte temperature favoriscono la diffusione, possono anche causare la fusione dei grani. È necessario un controllo preciso della temperatura per ottenere la fase desiderata senza causare eccessiva agglomerazione, che ridurrebbe l'area superficiale attiva.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia della tua sintesi, allinea i parametri di calcinazione con i requisiti specifici del tuo materiale.

- Se il tuo obiettivo principale è l'Integrazione Reticolare: Dai priorità a temperature più elevate (ad esempio, 1050 °C) e durate più lunghe per garantire energia sufficiente affinché gli ioni metallici come il Nichel si diffondano nella struttura cristallina.

- Se il tuo obiettivo principale è la Purezza di Fase: Assicurati che il tempo di permanenza sia sufficiente per ossidare e rimuovere completamente la rete polimerica organica prima del raffreddamento.

La sintesi di catalizzatori di successo si basa sulla visione del forno non solo come un riscaldatore, ma come uno strumento di precisione per la costruzione a livello atomico.

Tabella Riassuntiva:

| Fase del Processo | Obiettivo Chiave | Risultato Tecnico |

|---|---|---|

| Purificazione | Rimozione Organica | Ossidazione delle reti polimeriche per lasciare ossidi metallici puri |

| Ingegneria Strutturale | Reazione allo Stato Solido | Favorisce la diffusione atomica per formare fasi perovskitiche stabili |

| Formazione Siti Attivi | Drogaggio Reticolare | Integra ioni metallici (ad es. Ni) nella struttura cristallina |

| Ottimizzazione Superficiale | Distribuzione Uniforme | Massimizza l'area superficiale attiva per una maggiore efficienza catalitica |

Soluzioni di Trattamento Termico di Precisione con KINTEK

Ottenere la fase perovskitica perfetta richiede una stabilità termica incrollabile e un controllo preciso. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni progettati per soddisfare le rigorose esigenze della sintesi di catalizzatori. Sia che tu abbia bisogno di favorire complesse reazioni allo stato solido o di garantire un drogaggio reticolare uniforme, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per le tue esigenze di ricerca uniche.

Pronto a migliorare l'efficienza di sintesi del tuo laboratorio? Contatta KINTEK Oggi per esplorare le nostre soluzioni specializzate di forni.

Guida Visiva

Riferimenti

- Lan Zhang, Saifudin Abubakar. Catalytic decomposition of methane: Ni-promoted perovskite oxide catalysts for turquoise hydrogen and carbon nanomaterials Co-production. DOI: 10.20517/energymater.2024.53

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- In che modo la tecnologia avanzata nei forni a muffola migliora le loro prestazioni nelle applicazioni farmaceutiche? Aumenta la precisione e la purezza nei laboratori farmaceutici

- Quali caratteristiche di design migliorano la durabilità e le prestazioni di un forno a muffola? Aumenta l'efficienza del laboratorio con un design robusto

- Quali condizioni termiche specifiche deve fornire un forno a muffola ad alta temperatura per la conversione di BiOI in BiVO4?

- Qual è la funzione principale di un forno a esplosione da laboratorio durante la devolatilizzazione della polvere di argilla? Proteggere il tuo materiale.

- Quale strategia di raffreddamento deve essere seguita in un forno a muffola per nanofibre di BiFeO3? Garantire l'integrità strutturale

- Quali sono le caratteristiche di manutenzione ed efficienza energetica dei forni a muffola? Costi Inferiori con Riscaldamento Affidabile ed Efficiente

- Qual è l'uso della fornace a muffola in laboratorio? Ottenere calore puro e ad alta temperatura per analisi accurate

- Quali sono i vantaggi e gli svantaggi di un forno a muffola? Svelare il compromesso tra precisione ed efficienza