Alla base, i forni a muffola raggiungono un'elevata efficienza energetica attraverso una combinazione di isolamento superiore, costruzione a doppio guscio e controlli digitali precisi che minimizzano la dispersione di calore e ottimizzano l'uso dell'energia. Il loro profilo a bassa manutenzione è un risultato diretto della costruzione robusta e dell'uso di elementi riscaldanti modulari durevoli progettati per una lunga vita operativa.

Il punto chiave è che le caratteristiche di efficienza e manutenzione di un forno a muffola non sono aggiunte isolate. Sono principi di progettazione integrati che lavorano insieme per ridurre il costo totale di proprietà massimizzando le prestazioni termiche e garantendo affidabilità a lungo termine.

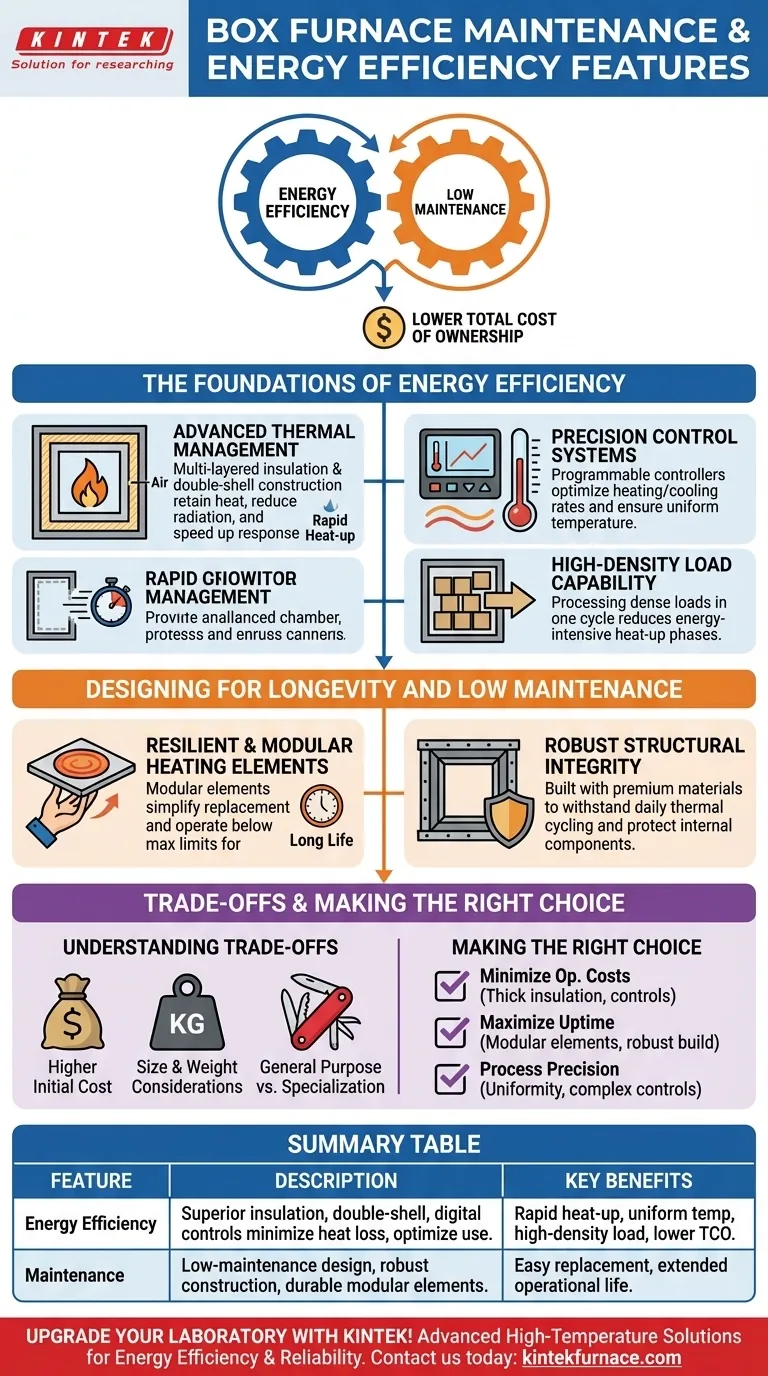

Le Basi dell'Efficienza Energetica

L'obiettivo primario di qualsiasi forno è quello di riscaldare e mantenere il calore con una minima dispersione di energia. I forni a muffola lo raggiungono attraverso diverse caratteristiche di design chiave che gestiscono collettivamente l'energia termica.

Gestione Termica Avanzata

La caratteristica di efficienza più significativa di un forno a muffola è la sua capacità di trattenere il calore. Ciò si ottiene attraverso un pacchetto di isolamento multistrato progettato per le massime prestazioni.

Questo è abbinato a una costruzione a doppio guscio. Un'intercapedine d'aria tra le pareti interna ed esterna del forno riduce drasticamente la quantità di calore che si irradia verso la superficie esterna, mantenendo l'energia concentrata sul carico di lavoro e rendendo l'unità più sicura da usare.

Il risultato di questo contenimento termico superiore è un tempo di riscaldamento rapido e una risposta rapida del sistema, minimizzando l'energia sprecata in attesa che il forno raggiunga la sua temperatura target.

Sistemi di Controllo di Precisione

I moderni forni a muffola utilizzano controllori di temperatura completamente programmabili. Ciò consente di definire con precisione i tassi di riscaldamento, i tempi di mantenimento e i tassi di raffreddamento per un processo specifico.

Adattando l'input di energia esattamente alle esigenze del carico, si elimina lo spreco significativo associato al superamento della temperatura target o al mantenimento più a lungo del necessario.

Questo livello di controllo assicura anche una temperatura altamente uniforme all'interno della camera, il che porta alla ripetibilità del processo e previene lo spreco di energia dovuto a un riscaldamento non uniforme.

Capacità di Carico ad Alta Densità

Un aspetto spesso trascurato dell'efficienza è la produttività. Il design robusto di un forno a muffola gli consente di gestire carichi densi di materiale.

Processare più materiale in un singolo ciclo è intrinsecamente più efficiente dal punto di vista energetico rispetto all'esecuzione di cicli multipli e più piccoli, poiché riduce il numero totale di fasi di riscaldamento e raffreddamento ad alta intensità energetica.

Progettazione per Longevità e Bassa Manutenzione

Un forno che è frequentemente inattivo per riparazioni non è né efficiente né conveniente. I forni a muffola sono progettati con affidabilità e facilità di manutenzione come considerazioni primarie.

Elementi Riscaldanti Resilienti e Modulari

Molti forni a muffola sono dotati di elementi riscaldanti modulari a piastra. Il design modulare semplifica la manutenzione, poiché un singolo elemento guasto può essere sostituito senza disturbare l'intero sistema di riscaldamento.

Questi elementi sono anche noti per la loro longevità. Sono progettati per funzionare ben al di sotto dei loro limiti massimi di carico in watt, il che riduce significativamente lo stress e abbassa drasticamente il rischio di guasti prematuri.

Robusta Integrità Strutturale

La frase "costruzione extra robusta" indica una filosofia di design fondamentale. I forni a muffola sono costruiti con componenti premium e materiali di grosso spessore per resistere all'intenso ciclo termico del funzionamento quotidiano.

Questa robusta qualità costruttiva garantisce una lunga durata, minimizza i tempi di inattività e protegge i componenti interni, come l'isolamento e il cablaggio, dallo stress meccanico e dai fattori ambientali.

Comprendere i Compromessi

Nessun progetto è privo di compromessi. Comprendere questi è fondamentale per prendere una decisione informata.

Costo Iniziale Più Elevato

L'uso di componenti premium, isolamento avanzato e costruzione pesante significa che un forno a muffola di alta qualità spesso ha un prezzo di acquisto iniziale più elevato rispetto ad alternative più leggere. Questo investimento è giustificato da un costo totale di proprietà inferiore attraverso il risparmio energetico e la manutenzione ridotta.

Considerazioni su Dimensioni e Peso

La stessa costruzione robusta e il spesso isolamento che rendono un forno a muffola efficiente e durevole lo rendono anche più grande e più pesante. Questo può essere un fattore in strutture con spazio limitato o capacità portante.

Uso Generale vs. Specializzazione

Un forno a muffola è un eccellente strumento generico per un'ampia gamma di applicazioni di trattamento termico e di laboratorio, come la pirolisi di materiali di scarto. Tuttavia, per processi altamente specializzati come la brasatura sottovuoto o la lavorazione in un'atmosfera inerte controllata, un forno speciale dedicato può essere più efficiente.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del forno giusto dipende dall'equilibrio tra le tue priorità operative e il tuo budget.

- Se il tuo obiettivo principale è minimizzare i costi operativi: Cerca modelli con i pacchetti di isolamento più spessi e i controlli programmabili più sofisticati per massimizzare il risparmio energetico a lungo termine.

- Se il tuo obiettivo principale è massimizzare i tempi di attività e l'affidabilità: Dai priorità ai forni che presentano esplicitamente elementi riscaldanti modulari e hanno una storia documentata di costruzione robusta e pesante.

- Se il tuo obiettivo principale è la precisione del processo: Assicurati che le specifiche del forno garantiscano un'elevata uniformità di temperatura (+/- °C) e che i controlli programmabili soddisfino la complessità dei tuoi cicli di processo.

In definitiva, comprendere questi principi di progettazione fondamentali ti consente di selezionare un forno a muffola che serve non solo come strumento, ma come risorsa affidabile ed economicamente vantaggiosa a lungo termine.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Efficienza Energetica | Ottenuta tramite isolamento superiore, costruzione a doppio guscio e controlli digitali precisi per minimizzare la dispersione di calore e ottimizzare l'uso dell'energia. |

| Manutenzione | Design a bassa manutenzione con costruzione robusta, elementi riscaldanti modulari durevoli per una facile sostituzione e una lunga vita operativa. |

| Vantaggi Chiave | Riscaldamento rapido, temperatura uniforme, capacità di carico ad alta densità e costo totale di proprietà ridotto. |

Aggiorna il tuo laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&D e produzione interna, forniamo a diversi laboratori forni a muffola, forni a mufla, forni tubolari, forni rotativi, forni a vuoto e atmosfera e sistemi CVD/PECVD affidabili. La nostra forte capacità di personalizzazione profonda assicura che soddisfiamo con precisione le tue esigenze sperimentali uniche, offrendo efficienza energetica, bassa manutenzione e risparmi sui costi a lungo termine. Contattaci oggi per discutere come le nostre soluzioni possono migliorare le tue operazioni e ridurre il tuo costo totale di proprietà!

Guida Visiva

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché viene utilizzato un forno a muffola a scatola per il trattamento di ricottura a 800°C dei campioni di titanio LMD? Ottimizza le prestazioni del tuo materiale

- Perché un forno a scatola ad alta temperatura da laboratorio è essenziale per le polveri ceramiche KNN? Padroneggiare la sintesi allo stato solido

- Come viene utilizzato un forno a muffola per il post-trattamento dei cristalli di AlN? Ottimizzare la purezza superficiale tramite ossidazione a stadi

- Perché è necessario un raffreddamento immediato con acqua dopo la simulazione termica? Preservare la microstruttura della lega (CoCrNi)94Al3Ti3

- Perché la calcinazione è essenziale per la formazione della fase NaFePO4? Ingegnerizzazione del fosfato di ferro e sodio ad alte prestazioni