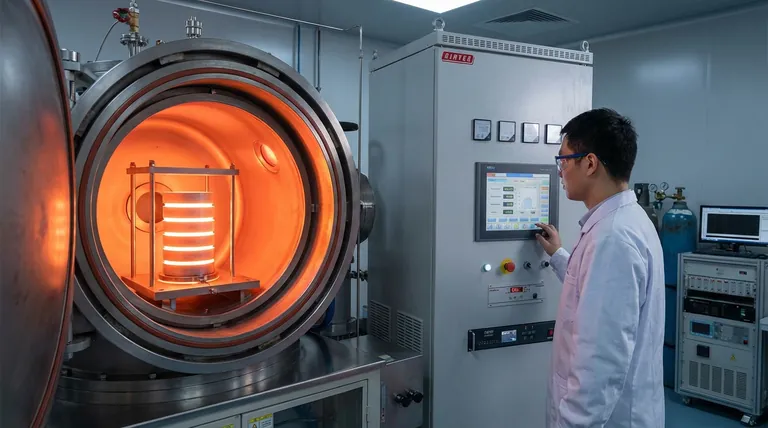

La ricottura di omogeneizzazione ad alta temperatura è una fase preparatoria critica progettata per uniformare la struttura interna della lega prima della deformazione meccanica. Sottoponendo la lega Ti-5Al-2.5Sn-0.2C a calore prolungato in vuoto, promuovi attivamente la diffusione chimica per eliminare la segregazione, prevenendo al contempo l'assorbimento di gas atmosferici che causano infragilimento.

L'obiettivo principale è trasformare una struttura eterogenea allo stato di fusione in un materiale grezzo uniforme e duttile. Questo processo dissolve le caratteristiche che concentrano lo stress e protegge il materiale dalla contaminazione ambientale, garantendo che possa resistere ai rigori della lavorazione a caldo senza cedimenti.

Ottenere l'uniformità microstrutturale

Promuovere la diffusione elementare

Nel suo stato allo stato di fusione, la lega Ti-5Al-2.5Sn-0.2C soffre spesso di segregazione elementare, in cui i componenti chimici sono distribuiti in modo non uniforme.

La ricottura ad alta temperatura crea un ambiente che accelera la mobilità atomica.

Mantenendo temperature come 900°C per 24 ore, il processo favorisce la diffusione dei componenti chimici, risultando in una matrice chimicamente uniforme.

Affrontare i carburi irregolari

L'inclusione dello 0,2% di carbonio in questa specifica lega porta alla formazione di carburi.

Nella struttura iniziale, questi carburi possono esistere in morfologie irregolari che possono fungere da punti di innesco per la fessurazione durante la deformazione.

L'omogeneizzazione facilita la dissoluzione parziale o la trasformazione morfologica di questi carburi irregolari, riducendo il loro impatto negativo sulla lavorabilità.

Il ruolo dell'ambiente sottovuoto

Prevenire l'assorbimento di gas

Le leghe di titanio sono altamente reattive a temperature elevate e hanno una forte affinità per i gas atmosferici.

Senza protezione, la lega assorbirebbe rapidamente ossigeno, azoto e idrogeno.

Eliminare l'infragilimento

L'assorbimento di questi gas impuri porta a un grave infragilimento del materiale, riducendo drasticamente la duttilità.

Un forno sottovuoto fornisce un ambiente inerte che blocca efficacemente questi contaminanti.

Ciò garantisce che il materiale mantenga la tenacità necessaria per subire la lavorazione a caldo senza fratturarsi.

Comprendere i compromessi

Intensità del processo vs. Qualità del materiale

Questo processo richiede energia e tempo significativi (ad esempio, cicli di 24 ore) per ottenere una completa omogeneizzazione.

Interrompere questo ciclo per risparmiare risorse può lasciare una segregazione residua, portando a proprietà meccaniche incoerenti nel prodotto finale.

Gestire la struttura dei grani

Mentre le alte temperature facilitano la diffusione, un'esposizione prolungata può indurre la crescita dei grani.

Tuttavia, nelle leghe contenenti carbonio, i carburi possono alla fine fungere da funzione di ancoraggio per inibire la crescita eccessiva, sebbene l'attenzione principale in questa fase sia l'omogeneizzazione piuttosto che il raffinamento finale dei grani.

Massimizzare l'efficacia del processo

Per garantire i migliori risultati per il tuo progetto di lega Ti-5Al-2.5Sn-0.2C, considera quanto segue:

- Se la tua attenzione principale è la duttilità del materiale: Assicurati che l'integrità del vuoto sia assoluta per prevenire anche tracce di assorbimento di ossigeno o idrogeno, che causano un immediato infragilimento.

- Se la tua attenzione principale è la consistenza strutturale: Aderisci rigorosamente alla durata della temperatura sostenuta (ad esempio, 24 ore) per consentire tempo sufficiente per la completa diffusione degli elementi segregati e la trasformazione dei carburi.

Un ciclo di omogeneizzazione preciso "ripristina" efficacemente la struttura interna della lega, convertendo una colata variabile in una base affidabile per la produzione ad alte prestazioni.

Tabella riassuntiva:

| Fattore chiave del processo | Scopo e impatto | Beneficio primario |

|---|---|---|

| Diffusione elementare | Elimina la segregazione chimica nelle strutture allo stato di fusione | Garantisce una matrice chimicamente uniforme |

| Trasformazione dei carburi | Dissolve o arrotonda le caratteristiche irregolari del carbonio | Riduce il rischio di fessurazione durante la deformazione |

| Ambiente sottovuoto | Blocca l'assorbimento di ossigeno, azoto e idrogeno | Previene l'infragilimento del materiale |

| Durata ad alta temperatura | Fornisce energia/tempo (ad es. 24 ore) per la mobilità atomica | Trasforma strutture eterogenee in materiale grezzo duttile |

Eleva la precisione della tua lavorazione del titanio con KINTEK

Non lasciare che la contaminazione atmosferica o la segregazione strutturale compromettano le tue leghe ad alte prestazioni. La tecnologia avanzata dei forni sottovuoto di KINTEK è progettata per fornire l'integrità assoluta richiesta per i cicli di omogeneizzazione critici.

Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi ad alte prestazioni Muffola, Tubo, Rotativo, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare i tuoi specifici requisiti di temperatura e tempo di permanenza. Sia che tu stia lavorando Ti-5Al-2.5Sn-0.2C o altri metalli reattivi, i nostri sistemi garantiscono una duttilità del materiale e una consistenza strutturale superiori.

Pronto a ottimizzare i flussi di lavoro ad alta temperatura del tuo laboratorio? Contattaci oggi per trovare la tua soluzione personalizzata!

Riferimenti

- Agnieszka Szkliniarz, W. Szkliniarz. Microstructure and Properties of Ti-5Al-2.5Sn Alloy with Higher Carbon Content. DOI: 10.3390/coatings15020224

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Come influisce il controllo della temperatura nei forni di carbonizzazione sugli anodi strutturali delle batterie? Ottimizzare le prestazioni delle fibre

- Perché l'acciaio rapido ad alto contenuto di vanadio deve subire cicli di rinvenimento multipli? Chiave per sbloccare la durezza secondaria

- Perché è necessario un dispositivo specializzato per la simulazione della tostatura? Ottimizzare la qualità e la resistenza dei pellet di minerale di ferro

- Quale ruolo svolge un sistema di forni a diffusione POCl3 di grado industriale in DOSS? Controllo quantitativo del fosforo

- Qual è la funzione principale di un forno a goccia ad alta precisione? Simulazione della cinetica di fusione flash

- Quali sono i vantaggi dell'utilizzo di un forno a essiccazione sottovuoto per MnMgPO4@C3N4? Preservare l'integrità del fotocatalizzatore

- Qual è la funzione di un sistema di sputtering a magnetron per film sottili di WS2? Padroneggia il controllo del deposito su nanoscala

- Qual è il ruolo di un sistema di riscaldamento di precisione nella sintesi HEA? Raggiungere l'uniformità atomica a 220 °C